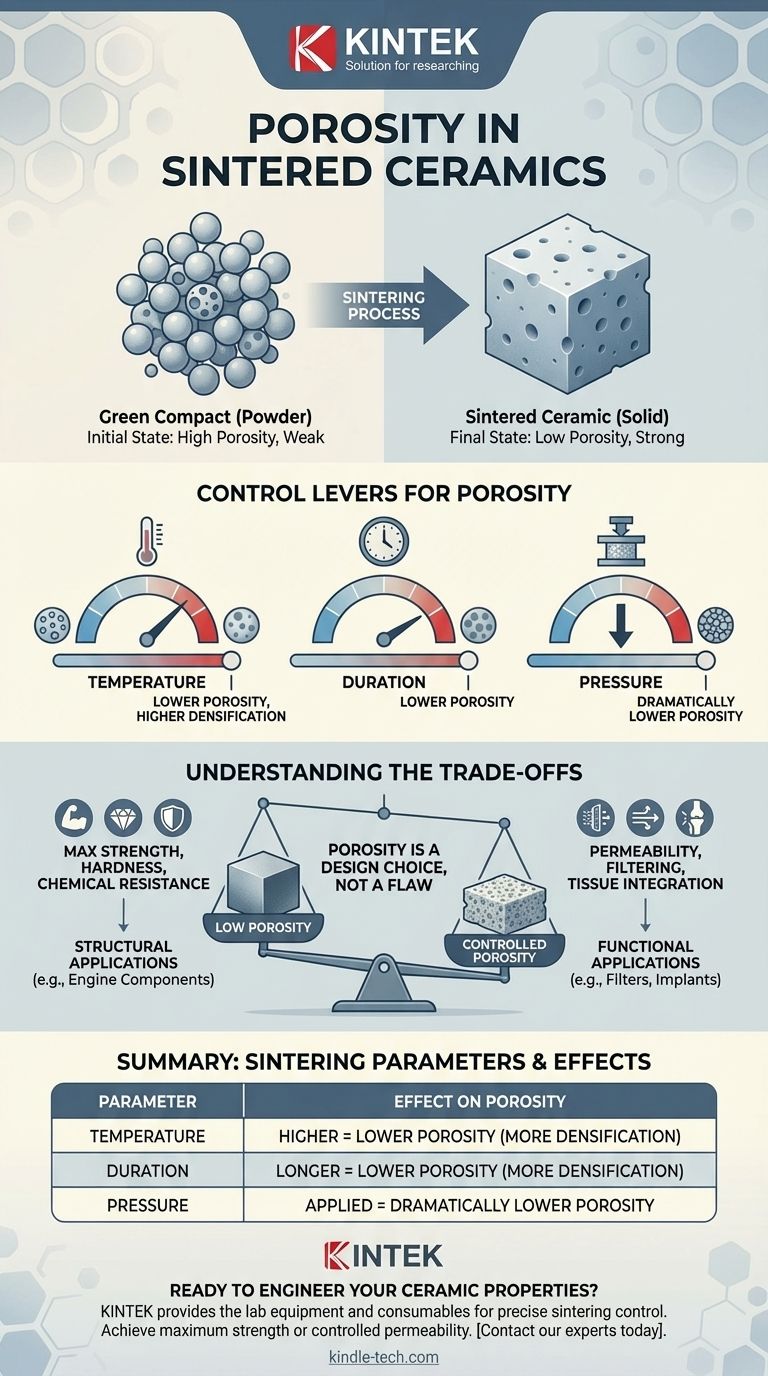

Коротко говоря, пористость спеченной керамики не является фиксированным числом. Это очень изменчивое и спроектированное свойство, которое намеренно контролируется в процессе производства. Конечная пористость определяется исходным состоянием керамического порошка и конкретной температурой, продолжительностью и давлением, используемыми при спекании.

Главный вывод заключается в том, что пористость в керамике — это выбор конструкции, а не врожденный недостаток. Тщательно контролируя процесс спекания, производители могут регулировать уровень пористости для достижения конкретных эксплуатационных характеристик, от максимальной прочности до контролируемой проницаемости.

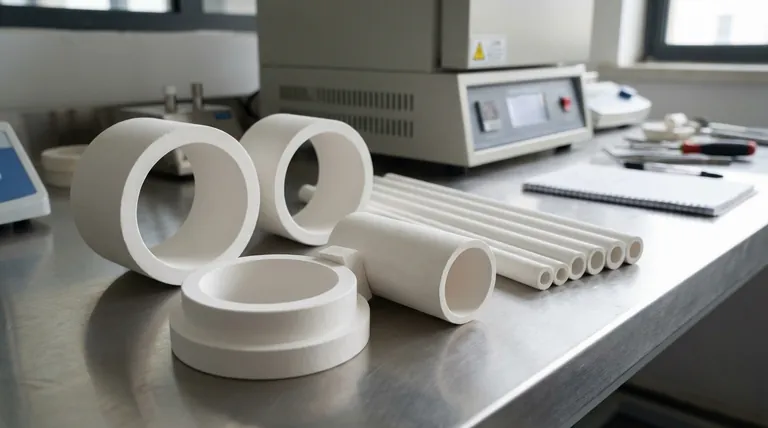

Процесс спекания: от порошка к твердому телу

Спекание является краеугольным камнем современного производства керамики. Это процесс, который превращает спрессованный порошок, известный как «зеленая заготовка», в плотный, твердый объект с полезными механическими свойствами.

«Зеленая заготовка»: ваша отправная точка

Производство керамики начинается с мелкого порошка, который прессуется или формуется в желаемую форму. Этот исходный объект, зеленая заготовка, слаб и содержит значительное количество пустого пространства, или пор, между своими частицами.

Эта начальная пористость является базовой линией, которую процесс спекания стремится уменьшить.

Как спекание уменьшает пористость

Спекание включает нагрев зеленой заготовки до высокой температуры, но такой, которая все еще ниже точки плавления материала. При этой температуре атомы начинают диффундировать через границы частиц.

Эта твердотельная диффузия приводит к сплавлению отдельных частиц, устраняя пустоты между ними и вызывая усадку и уплотнение всей детали.

Основная цель: уплотнение

Для большинства высокопроизводительных применений, таких как режущие инструменты или электрические изоляторы, основной целью спекания является достижение максимально возможной плотности.

Уменьшение пористости увеличивает механическую прочность, твердость и термическую стабильность материала, делая конечный продукт прочным и надежным.

Рычаги для контроля пористости керамики

Инженеры имеют несколько ключевых переменных, которыми они могут манипулировать в процессе спекания для достижения желаемой конечной пористости.

Температура спекания

Более высокие температуры ускоряют скорость атомной диффузии. Это позволяет частицам быстрее и эффективнее связываться, что приводит к большему уплотнению и более низкой конечной пористости за более короткое время.

Продолжительность спекания

Увеличение времени выдержки керамики при температуре спекания позволяет процессу диффузии продолжаться дольше. Это дает материалу больше времени для устранения остаточных пор, что еще больше увеличивает его плотность.

Приложенное давление

В некоторых передовых процессах внешнее давление прикладывается во время нагрева. Это физически сближает частицы, значительно ускоряя уплотнение и позволяя достичь исключительно низких уровней пористости.

Понимание компромиссов

Достижение определенного уровня пористости всегда является балансом между желаемой производительностью и практическими ограничениями. Не существует единого «лучшего» уровня пористости; он полностью зависит от применения.

Низкая пористость: путь к прочности

Для конструкционных применений более низкая пористость почти всегда лучше. Плотная, непористая керамика обладает превосходной механической прочностью, твердостью и устойчивостью к химическому воздействию. Это критически важно для таких деталей, как компоненты двигателей, режущие инструменты и огнеупорные материалы.

Когда пористость — это особенность, а не недостаток

Однако некоторые передовые применения требуют определенного, контролируемого уровня пористости. Материалы, используемые для фильтров, носителей катализаторов или биомедицинских имплантатов, разрабатываются с взаимосвязанной сетью пор, чтобы позволить жидкостям проходить через них или способствовать интеграции тканей.

Цена совершенства

Достижение почти нулевой пористости требует агрессивных условий спекания — очень высоких температур, длительной выдержки или дорогостоящего оборудования с поддержкой давления. Это увеличивает потребление энергии и производственные затраты, что может быть неоправданным для таких продуктов, как обычная керамическая плитка или сантехника.

Проектирование пористости для вашего применения

Правильный уровень пористости определяется конечным использованием керамического компонента. Производственный процесс должен быть адаптирован для достижения этой конкретной цели.

- Если ваша основная цель — максимальная механическая прочность и долговечность: Вы должны минимизировать пористость, используя высокие температуры, достаточное время и, возможно, спекание под давлением.

- Если ваша основная цель — создание функционального пористого материала: Вы должны использовать тщательно контролируемые, часто более низкие температуры и специализированные исходные материалы для создания и сохранения желаемой структуры пор.

- Если ваша основная цель — сбалансировать стоимость и общую производительность: Вы должны оптимизировать параметры спекания для достижения приемлемой плотности и прочности без высоких затрат энергии и времени на полное уплотнение.

В конечном итоге, рассмотрение пористости как контролируемого параметра проектирования является ключом к раскрытию огромного потенциала керамических материалов.

Сводная таблица:

| Параметр спекания | Влияние на пористость |

|---|---|

| Температура | Выше температура = Ниже пористость (больше уплотнения) |

| Продолжительность | Дольше время = Ниже пористость (больше уплотнения) |

| Давление | Приложенное давление = Значительно ниже пористость |

Готовы спроектировать идеальные керамические свойства для вашего применения?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для точного контроля процесса спекания. Независимо от того, является ли вашей целью максимальная прочность или контролируемая проницаемость, наши решения помогут вам достичь именно той пористости, которая требуется вашему проекту.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в производстве и исследованиях керамики.

Визуальное руководство

Связанные товары

- Керамическая трубка из нитрида бора (BN)

- Передовая инженерная тонкая керамика нитрида бора (BN)

- Инженерный усовершенствованный тонкий керамический радиатор из оксида алюминия Al2O3 для изоляции

- Печь для искрового плазменного спекания SPS

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какова функция муфельной печи в синтезе TiO2? Раскрытие высокоэффективных фотокаталитических свойств

- Почему для xLi2ZrO3–(1−x)Li4SiO4 требуется высокотемпературная муфельная печь? Обеспечение целостности керамической структуры

- Какую роль играет высокотемпературная муфельная печь в уплотнении BZCY72? Освойте прецизионный отжиг при 1500°C

- Какова цель использования высокотемпературной коробчатой резистивной печи для заготовок композитов TiBw/TA15?

- В чем разница между камерной печью и муфельной печью? Понимание современного лабораторного нагревательного оборудования

- Каково применение муфельной печи в лаборатории? Незаменима для высокотемпературного анализа и обработки материалов

- Что такое испытание в муфельной печи? Обеспечьте точный нагрев без загрязнений для вашей лаборатории

- Каков принцип работы и применение муфельной печи? Достижение высокотемпературной обработки без загрязнений