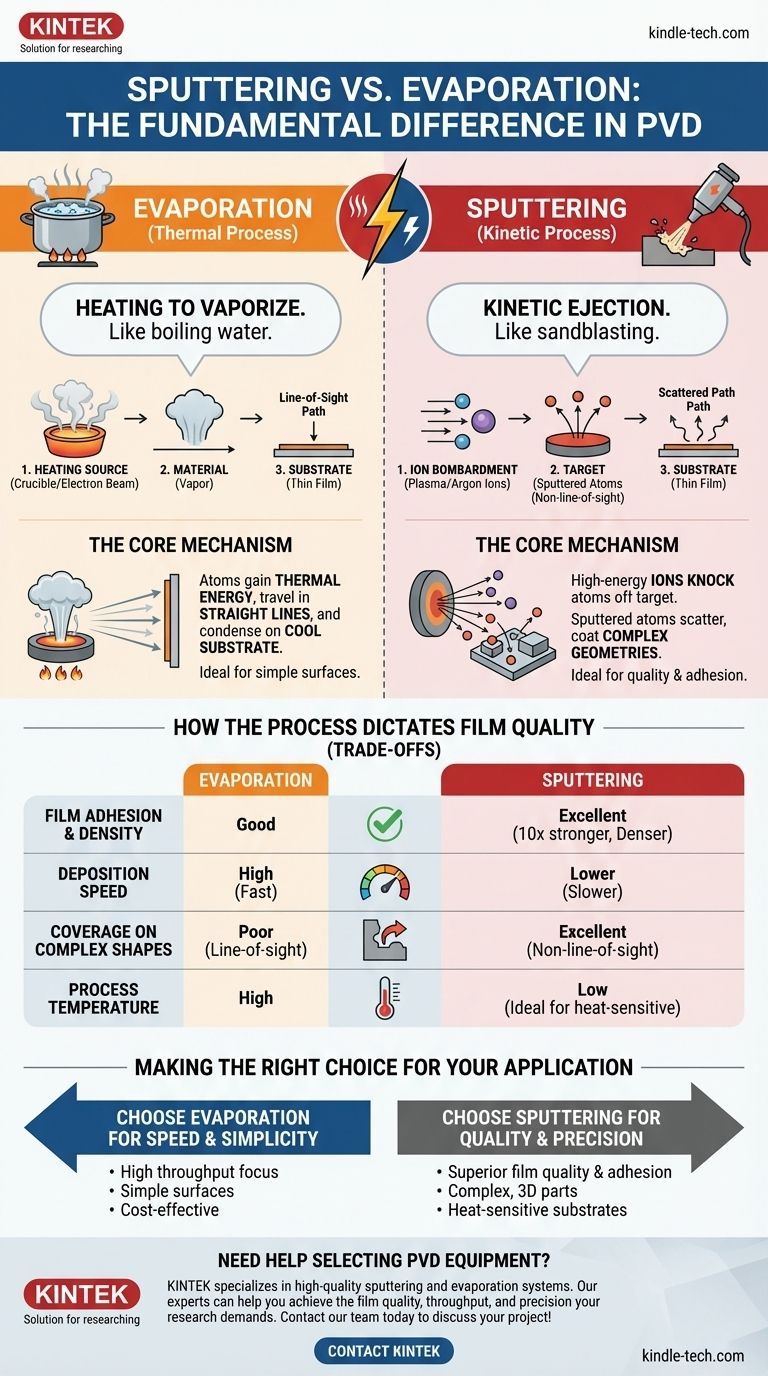

Основное различие между напылением и испарением заключается в том, как атомы высвобождаются из исходного материала. Испарение — это термический процесс, использующий тепло для испарения атомов с источника, подобно тому, как кипящая вода создает пар. В отличие от этого, напыление — это кинетический процесс, использующий высокоэнергетические ионы для физического выбивания атомов из мишени, подобно тому, как пескоструйная обработка откалывает частицы с поверхности.

Хотя оба метода являются основными методами физического осаждения из паровой фазы (PVD), выбор между ними зависит от критического компромисса: испарение обеспечивает скорость и высокую скорость осаждения, в то время как напыление обеспечивает превосходное качество пленки, адгезию и покрытие ценой скорости.

Основной механизм: Рассказ о двух процессах

Чтобы выбрать правильный метод, вы должны сначала понять, как каждый из них работает на атомном уровне. Механизм напрямую определяет свойства получаемой тонкой пленки.

Испарение: Термическая парообразование

Испарение работает путем нагрева исходного материала в камере высокого вакуума до тех пор, пока его атомы не наберут достаточную тепловую энергию для испарения.

Этот пар затем движется по прямой линии — по пути "прямой видимости" — до тех пор, пока не сконденсируется на более холодном подложке, образуя тонкую пленку. Наиболее распространенным промышленным методом является электронно-лучевое испарение, которое использует сфокусированный пучок электронов для интенсивного нагрева исходного материала.

Напыление: Кинетическое выбивание

Напыление работает на совершенно ином принципе: передаче импульса. Процесс происходит в камере низкого давления, заполненной инертным газом, обычно аргоном.

Сильное электрическое поле ионизирует аргон до состояния плазмы. Эти положительно заряженные ионы аргона затем ускоряются в сторону отрицательно заряженного исходного материала, называемого «мишенью».

При ударе ионы физически выбивают атомы из мишени. Эти «распыленные» атомы проходят через камеру и осаждаются на подложке. Поскольку они сталкиваются с атомами газа по пути, их траектория менее прямая, чем при испарении.

Как процесс определяет качество пленки

Различия в этих двух механизмах имеют прямые и предсказуемые последствия для конечного продукта. Понимание этих различий является ключом к выбору правильного инструмента для вашего применения.

Адгезия и плотность пленки: Преимущество напыления

Распыленные атомы выбрасываются со значительно более высокой кинетической энергией, чем термически испаренные атомы.

Эта высокая энергия означает, что они ударяются о подложку с большей силой, в результате чего пленки получаются более плотными, твердыми и обладают гораздо лучшей адгезией — часто более чем в 10 раз прочнее, чем испаренные пленки.

Скорость осаждения и пропускная способность: Сила испарения

Испарение, как правило, является гораздо более быстрым процессом осаждения. Нагрев материала может генерировать очень высокий поток пара, что приводит к быстрому росту пленки.

Это делает испарение предпочтительным методом для применений, где высокая пропускная способность является основной проблемой, а самое высокое качество пленки не требуется.

Покрытие сложных геометрических форм

Поскольку испаренные атомы движутся по прямой линии, этот процесс с трудом обеспечивает равномерное покрытие сложных трехмерных форм, что приводит к эффектам «затенения».

Однако атомы при напылении рассеиваются технологическим газом. Это позволяет им покрывать поверхности, не находящиеся в прямой видимости, обеспечивая гораздо лучшее и более равномерное покрытие на сложных деталях.

Температура процесса и контроль

Напыление по своей сути является процессом с более низкой температурой, чем испарение. Это делает его идеальным для нанесения пленок на подложки, чувствительные к температуре, такие как пластик, которые могут быть повреждены интенсивным теплом источника испарения.

Кроме того, напыление обеспечивает более тонкий контроль над скоростями осаждения, что позволяет достичь большей точности в получении заданной толщины и однородности пленки.

Понимание компромиссов

Ни один метод не является универсально превосходящим; они оптимизированы для разных целей. Ваш выбор всегда будет включать балансирование конкурирующих приоритетов.

Выбирайте испарение для скорости и простоты

Системы испарения часто проще и могут достигать более высоких скоростей осаждения, что делает их экономически эффективными для крупносерийного производства пленок на простых плоских подложках, где максимальная адгезия не является главным приоритетом.

Выбирайте напыление для качества и точности

Когда критически важна производительность пленки, напыление почти всегда является лучшим выбором. Его способность производить плотные, высокоадгезионные и однородные пленки на сложных формах не имеет себе равных у испарения. Это также предпочтительный процесс для нанесения сплавов и соединений с точным стехиометрическим составом.

Соображения по материалам и масштабируемости

Напыление исключительно масштабируемо и хорошо подходит для автоматизированных, линейных производственных процессов. Хотя оно может наносить широкий спектр материалов, оно может быть медленным для некоторых диэлектриков. Испарение также может работать со многими материалами, но его сложнее масштабировать таким же интегрированным образом, как современные системы напыления.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно руководствоваться наиболее критическими требованиями вашего конкретного проекта.

- Если ваш главный приоритет — высокая пропускная способность на простых поверхностях: Выбирайте испарение из-за его скорости и эффективности.

- Если ваш главный приоритет — превосходное качество пленки, адгезия и плотность: Выбирайте напыление, поскольку высокая энергия осаждаемых атомов обеспечивает более прочную пленку.

- Если ваш главный приоритет — покрытие сложных 3D-деталей: Непрямая видимость при напылении обеспечивает необходимую однородность покрытия.

- Если ваш главный приоритет — нанесение покрытий на подложки, чувствительные к нагреву: Более низкая температура процесса при напылении делает его единственным жизнеспособным вариантом.

Понимая физику каждого процесса, вы можете уверенно выбрать метод, который обеспечит производительность и качество, требуемое вашим применением.

Сводная таблица:

| Характеристика | Испарение | Напыление |

|---|---|---|

| Тип процесса | Термический | Кинетический |

| Основной механизм | Нагрев до испарения | Бомбардировка ионами для выбивания атомов |

| Адгезия пленки | Хорошая | Отличная (в 10 раз прочнее) |

| Скорость осаждения | Высокая (Быстро) | Ниже (Медленнее) |

| Покрытие сложных форм | Плохое (Прямая видимость) | Отличное (Непрямая видимость) |

| Температура процесса | Высокая | Низкая |

| Идеально для | Высокой пропускной способности на простых поверхностях | Превосходного качества, сложных деталей, подложек, чувствительных к теплу |

Нужна помощь в выборе подходящего оборудования PVD для нанесения тонких пленок в вашей лаборатории?

В KINTEK мы специализируемся на поставке высококачественного лабораторного оборудования, включая системы напыления и испарения. Наши эксперты помогут вам выбрать идеальное решение для достижения качества пленки, пропускной способности и точности, требуемых вашим конкретным применением.

Свяжитесь с нашей командой сегодня, чтобы обсудить требования вашего проекта и узнать, как решения KINTEK могут улучшить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза