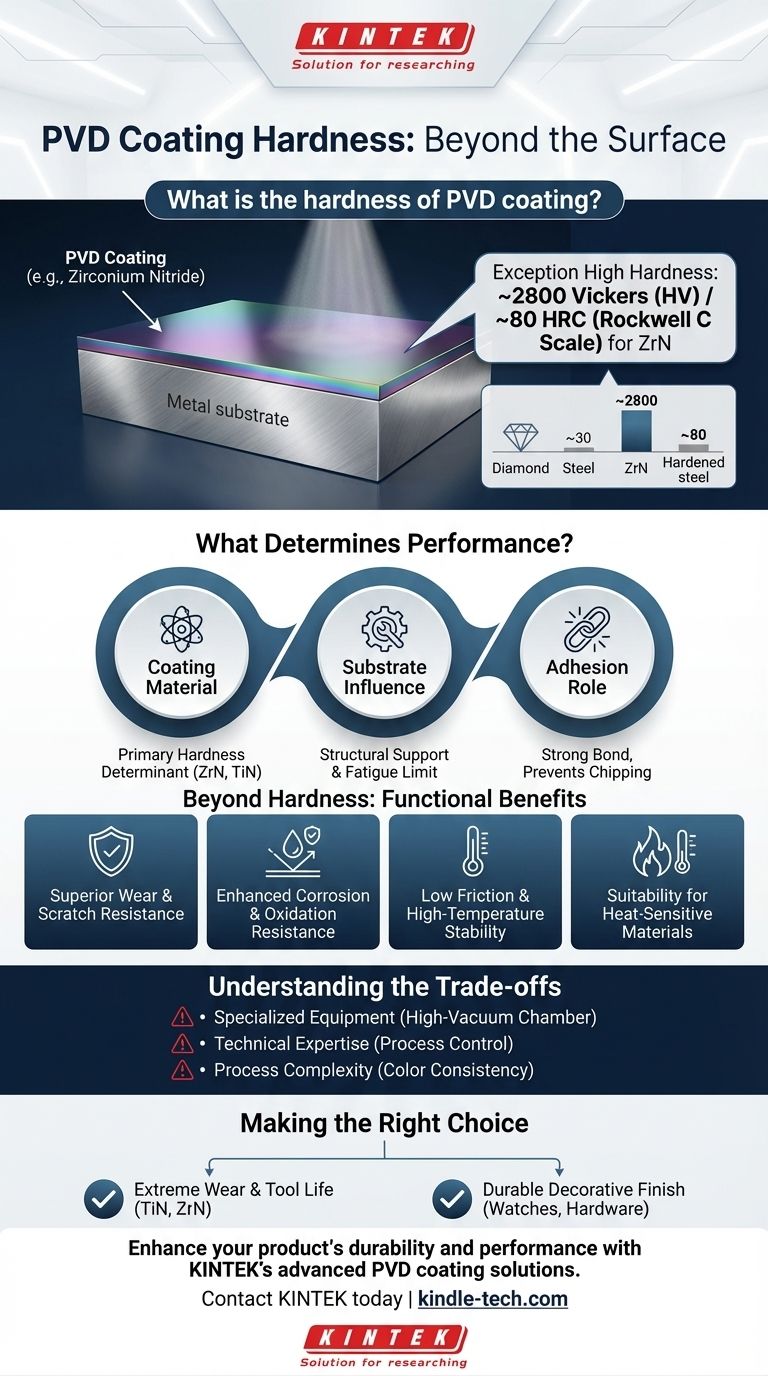

Твердость PVD-покрытия полностью зависит от наносимого материала, но она исключительно высока. Например, твердость PVD-покрытия из нитрида циркония (ZrN), часто используемого для отделки "Lifetime Brass", составляет приблизительно 2800 по Виккерсу (HV), что эквивалентно примерно 80 по шкале Роквелла C (HRC).

Физическое осаждение из паровой фазы (PVD) — это не один материал, а сложный процесс нанесения чрезвычайно твердого, тонкого керамического покрытия на подложку. Хотя его твердость является ключевой особенностью, его истинная ценность заключается в том, как эта твердость сочетается с другими свойствами, такими как износостойкость, адгезия и низкое трение, для резкого повышения производительности основного материала.

Что определяет производительность PVD-покрытия?

Конечные свойства детали с PVD-покрытием являются результатом взаимодействия между материалом покрытия, подложкой, на которую оно нанесено, и параметрами процесса.

Сам материал покрытия

Конкретное керамическое соединение, используемое для покрытия, является основным определяющим фактором его твердости и других характеристик. Материалы, такие как нитрид циркония (ZrN) и нитрид титана (TiN), являются распространенным выбором, каждый из которых предлагает уникальный профиль твердости, цвета и термостойкости.

Влияние подложки

PVD-покрытия чрезвычайно тонкие, обычно от 0,5 до 5 микрон. Это означает, что они полагаются на нижележащий материал (подложку) для структурной поддержки.

Твердое покрытие на мягкой подложке может треснуть при ударе. Следовательно, свойства конечного продукта, включая его предел усталости и долговечность, являются комбинацией как покрытия, так и основного материала.

Роль адгезии

Ключевым преимуществом процесса PVD является исключительно прочная связь, которую он создает между покрытием и подложкой. Передовые методы обеспечивают сильную адгезию покрытия, гарантируя, что твердый слой не будет скалываться или отслаиваться при использовании, что критически важно для производительности.

Помимо твердости: функциональные преимущества PVD

Хотя твердость является наиболее цитируемым показателем, практические преимущества PVD распространяются и на несколько других областей производительности.

Превосходная износостойкость и устойчивость к царапинам

Высокая твердость напрямую приводит к выдающейся устойчивости к истиранию, царапинам и общему износу. Вот почему PVD является предпочтительным выбором для режущих инструментов, промышленных компонентов и высококачественной декоративной отделки, которые должны выдерживать ежедневный контакт.

Повышенная коррозионная стойкость и стойкость к окислению

Процесс PVD создает плотный, непористый керамический слой, который действует как мощный барьер против факторов окружающей среды. Это покрытие обладает высокой устойчивостью к коррозии, потускнению и окислению, защищая материал подложки.

Низкое трение и стабильность при высоких температурах

PVD-покрытия значительно снижают коэффициент трения поверхности компонента. Это качество в сочетании с их способностью выдерживать высокие температуры делает их идеальными для высокопроизводительных применений, таких как режущие инструменты, где снижение тепла и трения имеет решающее значение.

Пригодность для термочувствительных материалов

Процесс PVD происходит при относительно низких температурах (около 500°C). Это позволяет наносить покрытия на материалы, которые могут быть повреждены или деформированы при более высокотемпературных процессах нанесения покрытий, расширяя спектр их применения.

Понимание компромиссов

Несмотря на значительные преимущества, процесс PVD не лишен проблем и не является правильным решением для каждой проблемы.

Потребность в специализированном оборудовании

Нанесение PVD-покрытия требует камеры высокого вакуума и сложного оборудования для испарения и осаждения материала покрытия. Это оборудование представляет собой значительные капиталовложения.

Потребность в технической экспертизе

Достижение стабильного, высококачественного PVD-покрытия требует высокого уровня контроля процесса и опыта. Такие факторы, как чистота камеры, температура, давление и напряжение смещения, должны точно управляться для обеспечения надлежащей адгезии и однородного цвета.

Сложность процесса для декоративной отделки

Хотя PVD может производить широкий спектр цветов, достижение определенного, однородного цвета может быть сложным. Неправильный контроль процесса может привести к колебаниям и потере материала, особенно при создании уникальной отделки, такой как угольно-черный или синий.

Выбор правильного варианта для вашего применения

Выбор PVD-покрытия должен основываться на вашей основной цели производительности.

- Если ваша основная цель — экстремальная износостойкость и срок службы инструмента: PVD-покрытие, такое как TiN или ZrN, является отраслевым стандартом для повышения твердости, снижения трения и продления срока службы режущих инструментов и промышленных деталей.

- Если ваша основная цель — долговечное декоративное покрытие: PVD обеспечивает гораздо более устойчивое и долговечное покрытие, чем традиционное гальваническое покрытие, для таких предметов, как часы, архитектурная фурнитура и ювелирные изделия.

- Если ваша основная цель — защита термочувствительного компонента: Низкая температура обработки PVD делает его лучшим выбором по сравнению с высокотемпературными альтернативами, такими как химическое осаждение из паровой фазы (CVD).

В конечном счете, PVD — это стратегический инженерный выбор, используемый для придания превосходных поверхностных свойств компоненту, что значительно повышает его долговечность и производительность.

Сводная таблица:

| Материал покрытия | Твердость (по Виккерсу HV) | Эквивалент по Роквеллу C (HRC) | Типичное применение |

|---|---|---|---|

| Нитрид циркония (ZrN) | ~2800 HV | ~80 HRC | Декоративная отделка, режущие инструменты |

| Нитрид титана (TiN) | ~2300-2400 HV | ~80-81 HRC | Промышленные инструменты, изнашиваемые детали |

Повысьте долговечность и производительность вашего продукта с помощью передовых решений KINTEK для PVD-покрытий.

Как специалист по лабораторному оборудованию и расходным материалам, KINTEK предлагает высокоэффективные PVD-покрытия, обеспечивающие исключительную твердость, износостойкость и защиту от коррозии — идеально подходят для продления срока службы режущих инструментов, промышленных компонентов и декоративной отделки.

Позвольте нашему опыту помочь вам выбрать подходящий материал покрытия и параметры процесса для удовлетворения потребностей вашего конкретного применения.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши PVD-покрытия могут повысить ценность вашей продукции!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов