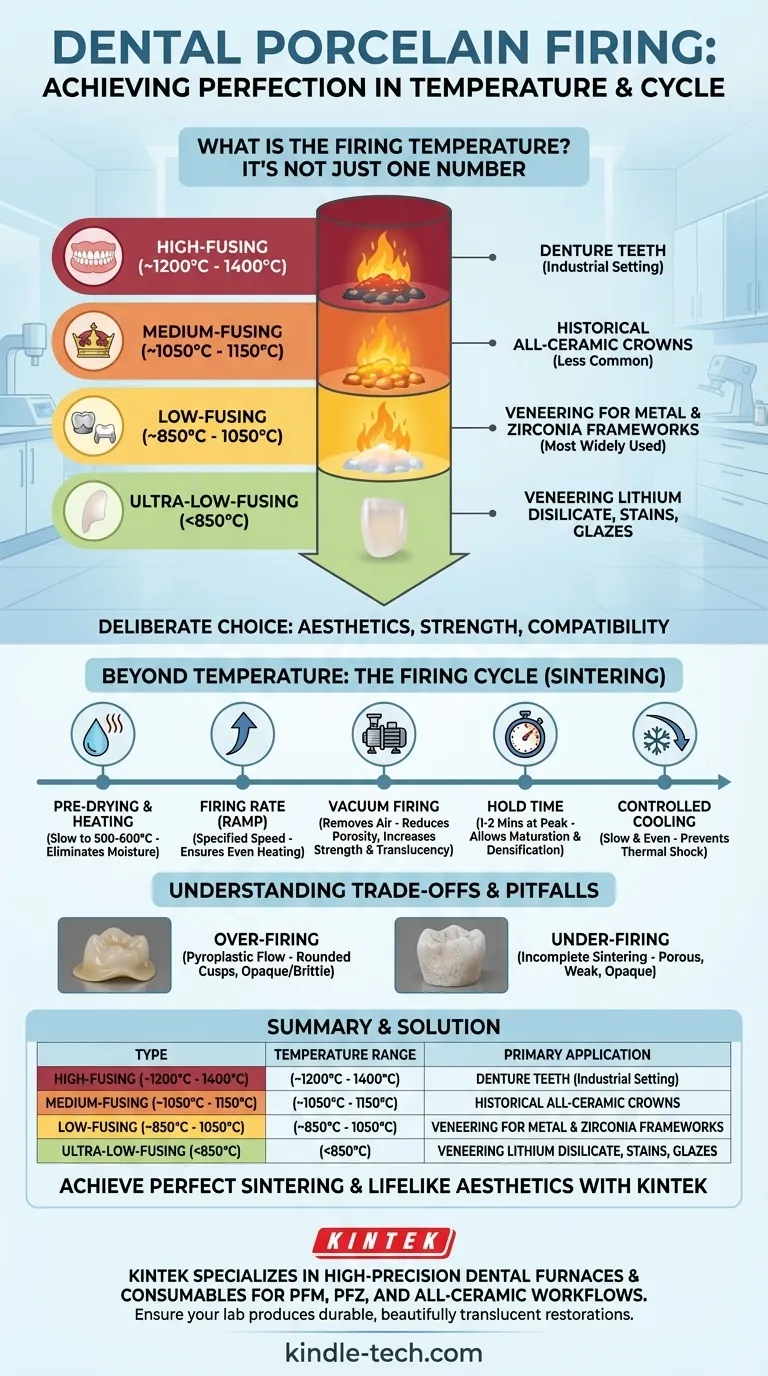

Температура обжига стоматологического фарфора не является одним конкретным значением, а скорее делится на отдельные категории, варьирующиеся от более 1200°C для высокоплавких типов до менее 850°C для сверхнизкоплавких материалов. Правильная температура определяется специфическим составом фарфора, его производителем и предполагаемым клиническим применением, например, для зубных протезов, коронок или виниров на металлическом или циркониевом каркасе.

Выбор стоматологического фарфора и соответствующей температуры обжига — это осознанный выбор, обусловленный необходимостью сбалансировать эстетику, прочность и совместимость с подлежащими структурами. Понимание «диапазона плавления» материала и всего цикла обжига более критично, чем знание одного числа, поскольку это напрямую контролирует конечную плотность, полупрозрачность и целостность реставрации.

Классификация стоматологических фарфоров по температуре обжига

Самая важная концепция, которую необходимо усвоить, заключается в том, что «стоматологический фарфор» — это широкий термин. Материалы группируются по температуре, при которой они спекаются и созревают, что напрямую влияет на то, где и как их можно использовать.

Высокоплавкий фарфор (от ~1200°C до 1400°C)

Этот тип в основном состоит из полевого шпата и является самым прочным и износостойким из фарфоров.

Из-за чрезвычайно высокой температуры обжига он почти исключительно используется для изготовления искусственных зубных протезов. Этот процесс осуществляется в промышленных условиях, а не в обычной зуботехнической лаборатории.

Среднеплавкий фарфор (от ~1050°C до 1150°C)

Эта категория служит мостом между высоко- и низкоплавкими типами. Исторически он использовался для изготовления некоторых цельнокерамических коронок (жакетных коронок) и сборных мостовидных протезов.

Его использование стало менее распространенным с появлением современных высокопрочных керамических материалов и более универсальных низкоплавких систем.

Низкоплавкий фарфор (от ~850°C до 1050°C)

Это наиболее широко используемая категория в современных зуботехнических лабораториях. Его более низкая температура обжига имеет решающее значение для его основного применения: облицовочный фарфор для металлических и циркониевых каркасов.

Эти фарфоры содержат больше стеклообразующих флюсов (таких как оксиды натрия или калия) для снижения температуры размягчения. Это позволяет сплавлять их с каркасом без деформации или плавления подлежащей структуры.

Сверхнизкоплавкий фарфор (<850°C)

Этот современный класс фарфора разработан для максимальной совместимости с новыми материалами и для деликатных корректировок.

Он идеально подходит для облицовки высокопрочной керамики, такой как дисиликат лития, которая может иметь более низкую термическую стабильность. Он также используется для окончательной характеризации с помощью красителей, глазурей или для внесения незначительных дополнений и ремонта без риска для целостности всей реставрации.

Помимо температуры: понимание цикла обжига

Достижение правильных конечных свойств — это нечто большее, чем просто достижение пиковой температуры. Весь цикл обжига представляет собой точно контролируемый процесс спекания, при котором отдельные частицы фарфора сплавляются в твердую, плотную массу без полного плавления.

Ключевые этапы цикла обжига

Типичная программа обжига для коронки или мостовидного протеза включает несколько отдельных фаз:

- Предварительная сушка и нагрев: Реставрация медленно нагревается до 500-600°C для полного удаления влаги. Спешка на этом этапе может привести к образованию пара внутри фарфора, что вызовет трещины или пустоты.

- Скорость обжига (Ramp): Это скорость, с которой температура печи повышается до пика. Скорость указывается производителем для обеспечения равномерного нагрева по всей массе фарфора.

- Вакуумный обжиг: На протяжении большей части нагрева обжиг производится в условиях сильного вакуума. Это удаляет воздух, запертый между частицами фарфора, значительно уменьшая пористость и приводя к более прочной, полупрозрачной конечной реставрации. Вакуум сбрасывается непосредственно перед или при достижении пиковой температуры.

- Время выдержки: После достижения пиковой температуры она поддерживается в течение определенного времени (часто 1-2 минуты). Эта «термическая выдержка» позволяет фарфору полностью созреть и уплотниться, достигая желаемой полупрозрачности и усадки.

- Контролируемое охлаждение: Реставрация должна охлаждаться медленно и равномерно, чтобы предотвратить термический шок, который может вызвать катастрофические переломы. Современные печи автоматически контролируют эту скорость охлаждения.

Понимание компромиссов и подводных камней

Строгое соблюдение рекомендованного производителем протокола обжига не подлежит обсуждению. Незначительные отклонения могут иметь серьезные последствия для конечной реставрации.

Проблема переобжига

Если температура слишком высока или поддерживается слишком долго, фарфор начнет течь, как густая жидкость (пиропластический поток).

Это приводит к округлению бугорков, потере текстуры поверхности и оседанию. Парадоксально, но сильный переобжиг также может вызвать девитрификацию, при которой стекло кристаллизуется и становится непрозрачным и хрупким.

Риск недообжига

Если фарфор не достигнет надлежащей температуры созревания, процесс спекания будет неполным.

Полученная реставрация будет пористой, слабой и будет выглядеть меловой или непрозрачной. Она будет очень восприимчива к переломам и окрашиванию во рту пациента.

Совместимость каркаса имеет первостепенное значение

Для любой реставрации, облицованной фарфором на металле (PFM) или облицованной фарфором на цирконии (PFZ), температура обжига облицовочного фарфора должна быть ниже температуры деформации или плавления подлежащего каркаса. Это основная причина, по которой низкоплавкие фарфоры доминируют в работе с коронками и мостовидными протезами.

Правильный выбор для вашей цели

Ваш выбор материала и протокола обжига полностью диктуется клинической или лабораторной целью.

- Если ваша основная цель — коронка, облицованная фарфором на металле (PFM): Вы должны использовать низкоплавкий фарфор, температура созревания которого безопасно ниже температуры провисания выбранного вами металлического сплава.

- Если ваша основная цель — облицовка циркониевого каркаса: Выберите низко- или сверхнизкоплавкий фарфор, специально разработанный для циркония, чтобы управлять различиями в термическом расширении и предотвращать растрескивание.

- Если ваша основная цель — создание зубных протезов: Высокоплавкий фарфор является традиционным выбором из-за его превосходной долговечности и износостойкости, хотя он требует специализированного оборудования промышленного уровня.

- Если ваша основная цель — монолитная керамика (например, дисиликат лития): Ваш цикл обжига предназначен для кристаллизации и глазурования, что отличается от процесса послойного нанесения фарфора, и вы должны строго придерживаться конкретной программы времени-температуры, указанной производителем.

Освоение цикла обжига заключается в точном контроле тепла для превращения порошкообразного стекла и минералов в прочную, реалистичную реставрацию.

Сводная таблица:

| Тип фарфора | Типичный диапазон обжига | Основное применение |

|---|---|---|

| Высокоплавкий | ~1200°C до 1400°C | Зубные протезы |

| Среднеплавкий | ~1050°C до 1150°C | Исторические цельнокерамические коронки |

| Низкоплавкий | ~850°C до 1050°C | Облицовка для металлических/циркониевых каркасов |

| Сверхнизкоплавкий | <850°C | Облицовка дисиликата лития, красители/глазури |

Достигайте идеального спекания и реалистичной эстетики с каждой реставрацией. Освоение цикла обжига стоматологического фарфора критически важно для прочности и эстетики. KINTEK специализируется на высокоточных стоматологических печах и расходных материалах, которые обеспечивают стабильные, надежные результаты для рабочих процессов PFM, PFZ и цельнокерамических реставраций. Убедитесь, что ваша лаборатория производит долговечные, прекрасно полупрозрачные реставрации – свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для обжига для ваших конкретных материалов и применений.

Визуальное руководство

Связанные товары

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Вакуумная печь для спекания зубной керамики

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какова температура обжига стоматологической керамики? Руководство по точному термическому процессу

- Что делает зуботехническая печь? Достижение идеальных, реалистичных стоматологических реставраций

- Какие свойства стоматологических циркониевых деталей зависят от температуры спекания? Мастерская термической точности

- Какая температура у зубоврачебной спекательной печи? Освоение температурного цикла, специфичного для материала

- Как зуботехнические печи для прессования используются с современными стоматологическими технологиями? Оптимизируйте свой цифровой рабочий процесс CAD/CAM