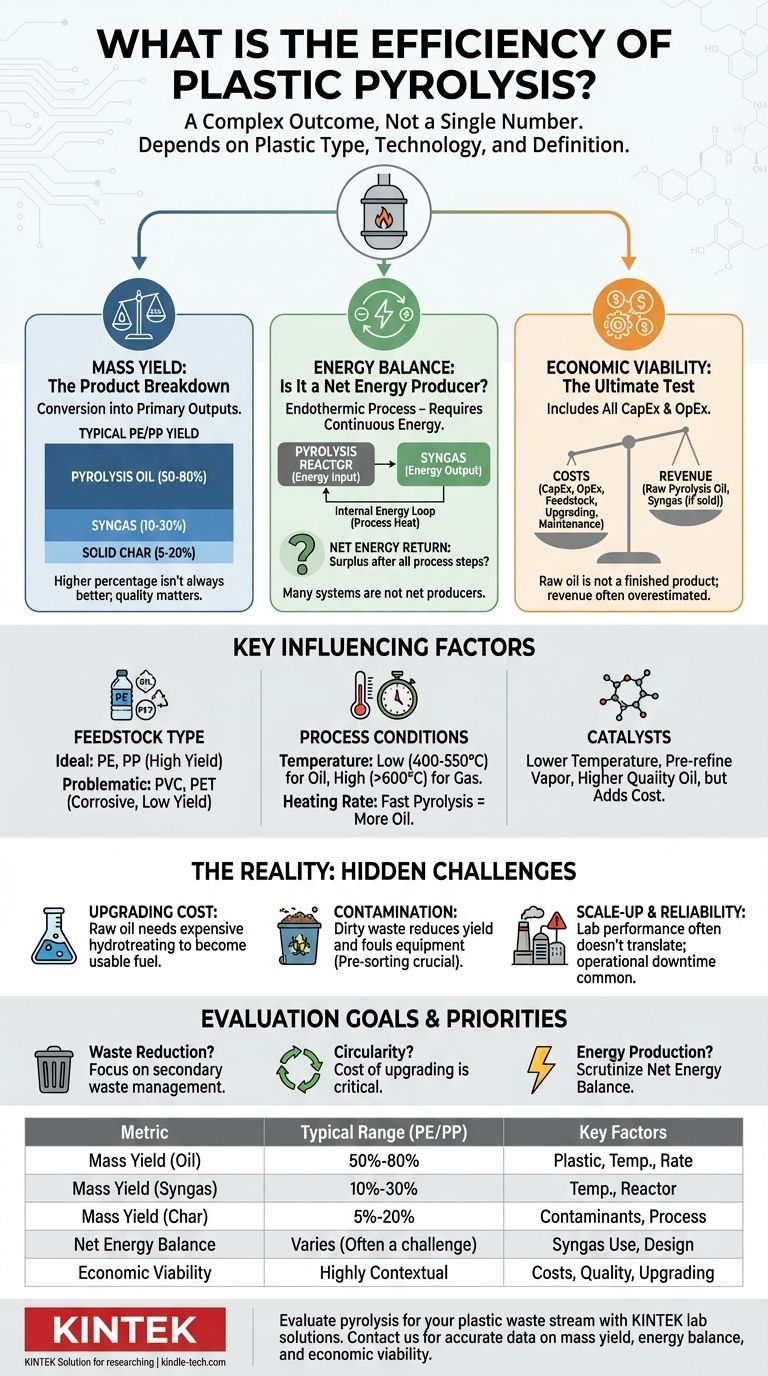

Эффективность пиролиза пластика не является единым числом, а представляет собой сложный результат, который зависит от типа используемого пластика, конкретной технологии и того, как определяется сама «эффективность». Для относительно чистого потока полиолефинов (таких как ПЭ и ПП) массовый выход жидкого пиролизного масла может составлять от 50% до более 80%. Однако этот единственный показатель может быть весьма обманчивым без учета энергии, необходимой для работы процесса, и качества конечных продуктов.

Истинная эффективность пиролиза должна оцениваться по трем различным измерениям: массовый выход желаемых продуктов, чистый энергетический баланс всего процесса и конечная экономическая целесообразность, которая сильно зависит от стоимости модернизации исходного продукта. Сосредоточение внимания только на выходе жидкости является распространенным и критическим упрощением.

Деконструкция «эффективности»: три критических показателя

Чтобы правильно оценить пиролизную установку, необходимо выйти за рамки одного процента и проанализировать ее производительность с разных точек зрения. Каждый показатель рассказывает часть большой истории.

Массовый выход: распределение продуктов

Наиболее часто цитируемым показателем является превращение пластикового сырья в три основных продукта: жидкое масло, неконденсирующийся газ и твердый кокс. Соотношение между ними очень чувствительно к условиям процесса.

Для обычных пластиков, таких как полиэтилен (ПЭ) и полипропилен (ПП), типичный материальный баланс может выглядеть так:

- Пиролизное масло: 50-80%

- Неконденсирующийся газ (синтез-газ): 10-30%

- Твердый кокс: 5-20%

Это распределение раскрывает первый уровень эффективности. Процесс, который производит 80% масла, не обязательно лучше того, который производит 60%, если последний дает более качественный и ценный продукт.

Энергетический баланс: является ли процесс чистым производителем энергии?

Пиролиз — это эндотермический процесс; он требует значительного и непрерывного подвода энергии для расщепления полимерных цепей. Действительно эффективная система должна генерировать больше энергии из своих продуктов, чем потребляет.

Образующийся неконденсирующийся газ почти всегда сжигается на месте для обеспечения тепла, необходимого для работы реактора. Эффективная конструкция использует этот внутренний энергетический цикл для минимизации или устранения необходимости во внешних источниках топлива, таких как природный газ. Критический вопрос заключается в чистой энергетической отдаче: после учета измельчения сырья, сушки, нагрева реактора и обработки продукта, производит ли система избыток энергии? Многие этого не делают.

Экономическая целесообразность: окончательное испытание

Экономическая эффективность является окончательным арбитром успеха. Этот расчет должен включать все капитальные затраты (CapEx) и операционные расходы (OpEx).

Ключевые затраты включают приобретение и подготовку сырья, потребление энергии (если система не является самодостаточной), замену катализатора, техническое обслуживание, рабочую силу и утилизацию отходов. Важно отметить, что сторона доходов часто переоценивается, поскольку сырое пиролизное масло не является готовым продуктом.

Ключевые факторы, определяющие производительность пиролиза

Эффективность любой пиролизной установки не статична. Это динамический результат, контролируемый несколькими критическими переменными.

Проблема сырья: не все пластики одинаковы

Тип пластиковых отходов, используемых в качестве сырья, является наиболее важным фактором.

- Идеальное сырье: Полиолефины, такие как ПЭ (полиэтилен) и ПП (полипропилен), идеальны, давая наибольшее количество жидкого масла.

- Проблемное сырье: Пластики, такие как ПВХ (поливинилхлорид), выделяют хлор, который образует высококоррозионную соляную кислоту, повреждающую оборудование. ПЭТ (полиэтилентерефталат) также является сложным, так как он имеет тенденцию производить больше твердых остатков и меньше масла.

Смешанные бытовые пластиковые отходы являются самой большой проблемой, поскольку загрязнители и несовместимые типы пластика снижают выход и загрязняют оборудование.

Условия процесса: температура и скорость имеют значение

Операторы могут настраивать процесс для получения различных результатов.

- Температура: Более низкие температуры (около 400-550°C) способствуют образованию более длинных углеводородных цепей, максимизируя выход жидкого масла. Более высокие температуры (>600°C) дополнительно расщепляют молекулы, увеличивая выход газа.

- Скорость нагрева: Быстрый пиролиз, который включает очень быстрый нагрев пластика, максимизирует производство жидкого масла, минимизируя время для протекания вторичных реакций крекинга. Медленный пиролиз приводит к более высокой доле твердого кокса.

Роль катализаторов: улучшение качества за счет затрат

Каталитический пиролиз включает введение катализатора в реактор для воздействия на химические реакции. Катализаторы могут снизить требуемую температуру процесса, экономя энергию.

Что еще более важно, они могут «предварительно очищать» пар, что приводит к получению более качественного масла со свойствами, близкими к обычным видам топлива. Это преимущество достигается за счет самого катализатора, что добавляет сложности и затрат к операции.

Понимание компромиссов: реальность пиролиза

Высокие заявления об эффективности часто скрывают значительные эксплуатационные проблемы и скрытые затраты.

«Скрытая стоимость» модернизации продукта

Сырое пиролизное масло не является прямой заменой сырой нефти или дизельного топлива. Это сложная смесь углеводородов, которая часто является кислой, нестабильной и содержит загрязнители.

Эта «синтетическая нефть» требует значительной и дорогостоящей модернизации — такой как гидроочистка для удаления серы и других элементов — прежде чем ее можно будет использовать в качестве нефтеперерабатывающего сырья или топлива. Этот этап модернизации является одной из самых больших и наиболее часто упускаемых из виду затрат во всей технологической цепочке.

Проблема загрязнения

Реальные пластиковые отходы не являются чистыми. Остатки пищи, бумажные этикетки, грязь и другие непластиковые материалы превращаются в золу и кокс, снижая выход масла и загрязняя конечные продукты.

Эффективные и дорогостоящие системы предварительной сортировки и очистки являются обязательными для достижения стабильной, высокоэффективной работы.

Масштабирование и эксплуатационная надежность

Производительность, достигнутая в лабораторных условиях, часто не переносится на промышленный масштаб. Управление теплопередачей в большом реакторе, предотвращение засоров от плавящегося пластика и обеспечение постоянного потока сырья являются серьезными инженерными проблемами.

Многие коммерческие пиролизные установки сталкивались с простоями и проблемами эксплуатационной надежности, что серьезно сказывается на их общей экономической эффективности.

Применение этого к вашей оценке

При оценке проекта пиролиза ваша цель определяет, какой показатель эффективности вы должны расставить по приоритетам.

- Если ваша основная цель — сокращение объема отходов: Пиролиз эффективен, но вы должны учитывать управление вторичными потоками отходов, такими как кокс и технологическая вода.

- Если ваша основная цель — цикличность (пластик-в-пластик): Стоимость и сложность модернизации масла до сырья полимерного качества являются наиболее важным фактором для изучения.

- Если ваша основная цель — производство энергии: Внимательно изучите чистый энергетический баланс всей системы, от подготовки сырья до использования конечного продукта, чтобы убедиться, что она является чистым производителем энергии.

Тщательный, многогранный анализ эффективности — единственный способ отличить жизнеспособное решение по химической переработке от дорогостоящего тупика.

Сводная таблица:

| Показатель | Типичный диапазон для полиолефинов (ПЭ/ПП) | Ключевые влияющие факторы |

|---|---|---|

| Массовый выход (жидкое масло) | 50% - 80% | Тип пластика, температура, скорость нагрева |

| Массовый выход (синтез-газ) | 10% - 30% | Температура, конструкция реактора |

| Массовый выход (твердый кокс) | 5% - 20% | Загрязнители сырья, условия процесса |

| Чистый энергетический баланс | Варьируется (часто проблема) | Использование синтез-газа для технологического тепла, конструкция системы |

| Экономическая целесообразность | Сильно зависит от контекста | Стоимость сырья, качество масла, расходы на модернизацию |

Готовы оценить пиролиз для вашего потока пластиковых отходов?

Понимание истинной эффективности пиролиза сложно, но вам не нужно справляться с этим в одиночку. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для поддержки ваших исследований пиролиза, разработки процессов и контроля качества.

Независимо от того, анализируете ли вы сырье, оптимизируете условия процесса или характеризуете пиролизное масло, наши решения помогут вам собрать точные данные для принятия обоснованных решений о массовом выходе, энергетическом балансе и экономической целесообразности.

Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как KINTEK может поддержать конкретные потребности вашей лаборатории в развитии технологии пиролиза пластика.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

- Автоклавный реактор для гидротермального синтеза высокого давления

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

Люди также спрашивают

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки