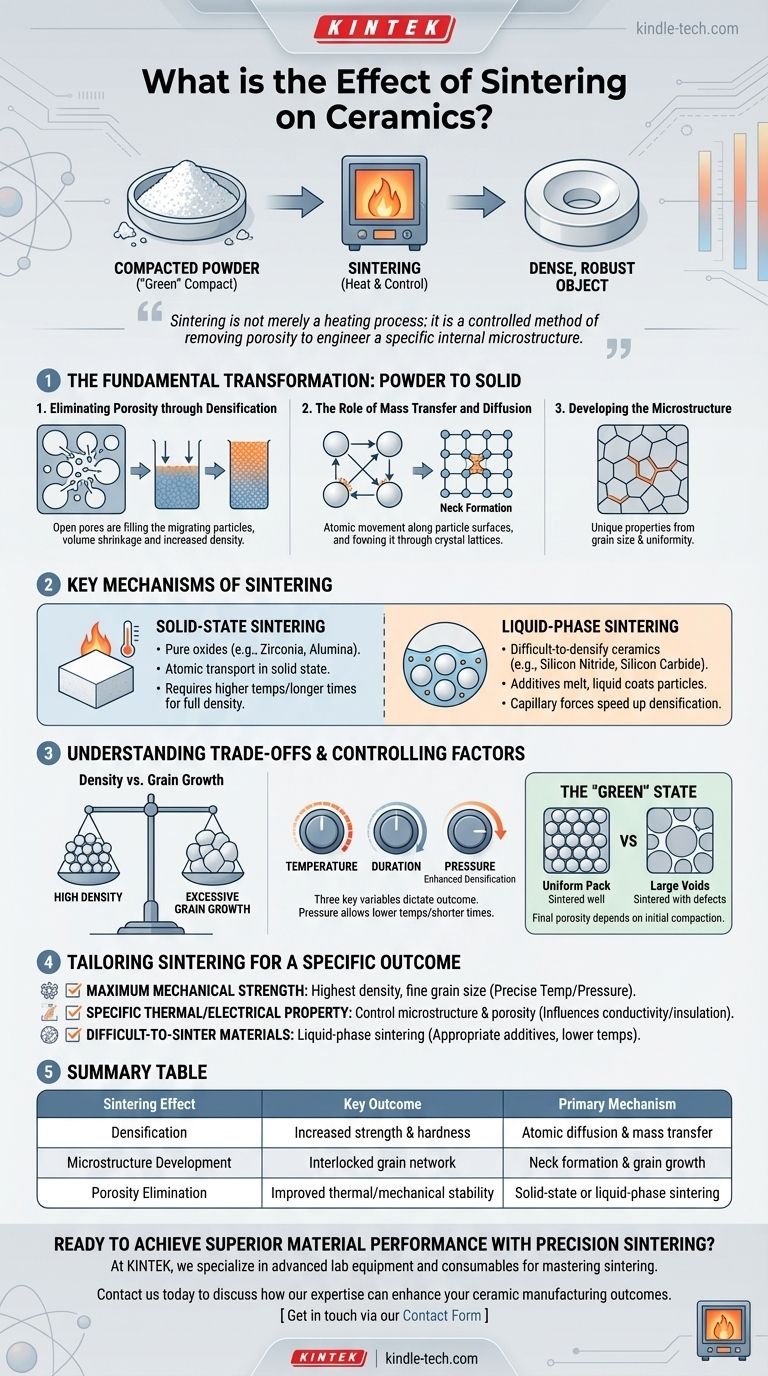

По своей сути, основным эффектом спекания является преобразование спрессованного керамического порошка в плотный, твердый и механически прочный объект. Этот высокотемпературный процесс коренным образом улучшает свойства керамики — такие как прочность, твердость и термическая стабильность — путем связывания отдельных частиц вместе и значительного уменьшения пустого пространства между ними.

Спекание — это не просто процесс нагрева; это контролируемый метод устранения пористости для создания определенной внутренней микроструктуры. Мастерство спекания является критическим шагом, который определяет конечную производительность и надежность любого компонента из передовой керамики.

Фундаментальная трансформация: от порошка к твердому телу

Спекание — самый важный этап в производстве керамики. Оно берет хрупкий «сырой» компакт, который по сути является спрессованным порошком, и превращает его в прочный, функциональный материал посредством тщательно контролируемого нагрева.

Устранение пористости за счет уплотнения

Основная цель спекания — уплотнение (densification). Это процесс уменьшения или устранения пор (пустых пространств), существующих между частицами исходного порошка.

По мере нагревания материала атомы мигрируют, чтобы заполнить эти пустоты, заставляя весь компонент сжиматься и становиться более плотным. Это напрямую отвечает за резкое увеличение прочности и твердости.

Роль массопереноса и диффузии

Уплотнение происходит за счет диффузии и массопереноса. При температурах ниже точки плавления материала атомы на поверхностях керамических частиц становятся подвижными.

Эти атомы перемещаются вдоль поверхностей частиц и через кристаллическую решетку к точкам контакта, образуя «шейки», которые растут и в конечном итоге стягивают частицы вместе, закрывая поры.

Развитие микроструктуры

Результатом этого атомного движения является формирование поликристаллической микроструктуры. Эта внутренняя сеть сцепленных зерен и границ зерен придает конечной керамике ее уникальный набор свойств.

Размер и однородность этих зерен имеют решающее значение и напрямую зависят от параметров спекания.

Ключевые механизмы спекания

Не вся керамика спекается одинаково. Используемый механизм зависит от химии материала и желаемых конечных свойств.

Твердофазное спекание

Это наиболее распространенный метод, используемый для чистой оксидной керамики, такой как цирконий и оксид алюминия (глинозем). В этом процессе атомный транспорт происходит полностью в твердом состоянии.

Поскольку диффузия через твердое тело относительно медленная, этот метод часто требует более высоких температур и более длительного времени обработки для достижения полной плотности.

Спекание в жидкой фазе

Для керамики, которую очень трудно уплотнить, такой как нитрид кремния и карбид кремния, вводится жидкая фаза.

Небольшие количества добавок смешиваются с керамическим порошком. При температуре спекания эти добавки плавятся и образуют жидкость, которая покрывает керамические частицы. Эта жидкость использует капиллярные силы, чтобы стянуть частицы вместе и резко ускорить уплотнение.

Понимание компромиссов и контролирующих факторов

Создание идеального керамического компонента — это баланс. Параметры процесса спекания должны тщательно контролироваться, чтобы избежать распространенных ошибок.

Баланс между плотностью и ростом зерен

Основной компромисс при спекании заключается в достижении высокой плотности и предотвращении чрезмерного роста зерен.

Хотя более длительное время и более высокие температуры способствуют уплотнению, они также могут привести к тому, что микроскопические зерна станут слишком большими. Слишком большие зерна могут создавать внутренние точки напряжения и делать конечную керамику более хрупкой, сводя на нет преимущества высокой плотности.

Влияние параметров спекания

Результат определяется тремя ключевыми переменными: температурой, продолжительностью и давлением. Более высокие температуры и более длительное время увеличивают скорость диффузии, но также увеличивают риск нежелательного роста зерен.

Влияние давления

Приложение внешнего давления во время нагрева может значительно улучшить уплотнение. Это позволяет использовать более низкие температуры и более короткое время, что помогает ограничить рост зерен и может привести к получению материалов с превосходными механическими свойствами.

Важность «сырого» состояния

Конечная пористость спеченного изделия сильно зависит от начальной пористости неспеченного, или «сырого», компакта. Равномерно упакованный порошок с минимальными пустотами будет спекаться более эффективно и приведет к получению более надежного конечного продукта.

Настройка спекания для достижения конкретного результата

Выбор параметров и механизмов спекания полностью зависит от желаемых свойств конечного компонента.

- Если ваш основной фокус — максимальная механическая прочность: Стремитесь к максимально возможной плотности с мелким, однородным размером зерна, что часто требует точного контроля температуры и может выиграть от приложенного давления.

- Если ваш основной фокус — определенное термическое или электрическое свойство: Контролируйте микроструктуру и конечную пористость для удовлетворения этих требований, поскольку эти факторы сильно влияют на проводимость и изоляцию.

- Если ваш основной фокус — обработка трудноспекаемых материалов: Используйте спекание в жидкой фазе, выбирая подходящие добавки, чтобы обеспечить уплотнение при более управляемых и экономически эффективных температурах.

В конечном счете, контроль процесса спекания — это то, как вы превращаете простой порошок в высокоэффективную инженерную керамику.

Сводная таблица:

| Эффект спекания | Ключевой результат | Основной механизм |

|---|---|---|

| Уплотнение | Повышение прочности и твердости | Атомная диффузия и массоперенос |

| Развитие микроструктуры | Сцепленная сеть зерен | Образование шеек и рост зерен |

| Устранение пористости | Улучшенная термическая/механическая стабильность | Твердофазное или жидкофазное спекание |

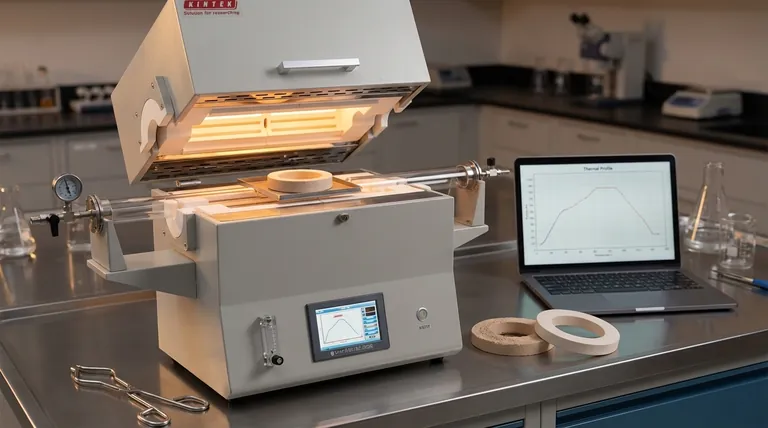

Готовы достичь превосходных эксплуатационных характеристик материалов с помощью точного спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для овладения процессом спекания. Независимо от того, разрабатываете ли вы компоненты из циркония с высокой прочностью или создаете сложные детали из карбида кремния, наши решения помогают вам контролировать температуру, давление и атмосферу для оптимального уплотнения и микроструктуры.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить результаты вашего керамического производства. Давайте вместе превратим ваши керамические порошки в надежные, высокоэффективные материалы.

Свяжитесь с нами через нашу форму обратной связи

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Каковы преимущества трубчатых печей? Обеспечьте превосходный контроль температуры и чистоту

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию