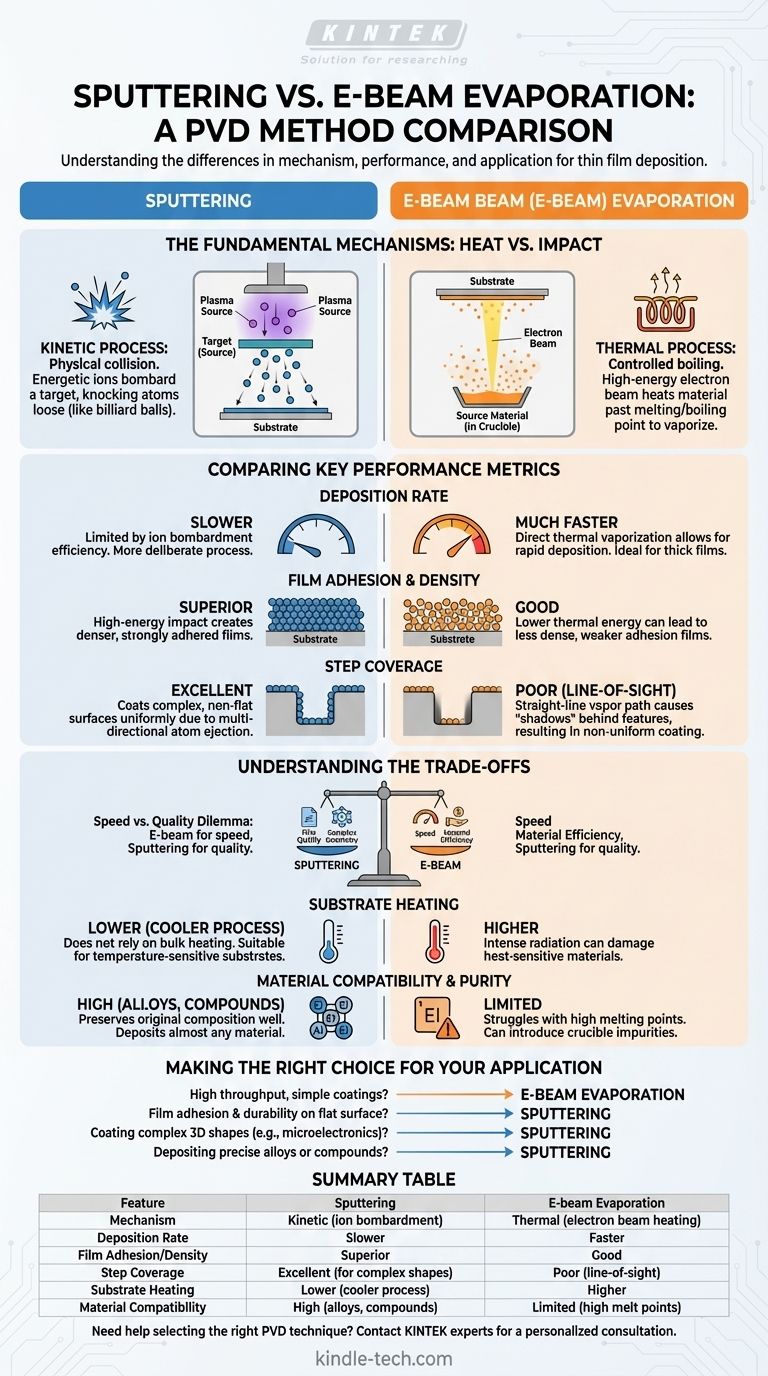

По своей сути, магнетронное распыление и испарение электронным пучком (e-beam) являются методами физического осаждения из паровой фазы (PVD), но они принципиально различаются тем, как они генерируют материал в виде пара. Испарение электронным пучком использует высокоэнергетический электронный пучок для кипячения и испарения исходного материала в тигле. В отличие от этого, распыление использует физическое столкновение, при котором энергичные ионы в плазме бомбардируют мишень, выбивая атомы, как микроскопические бильярдные шары.

Выбор между испарением электронным пучком и распылением — это классический инженерный компромисс. Электронный пучок обеспечивает скорость и эффективность использования материала для простых геометрий, в то время как распыление обеспечивает превосходную адгезию пленки и покрытие на сложных поверхностях ценой скорости осаждения.

Основные механизмы: Тепло против Ударного воздействия

Чтобы выбрать правильный метод, вы должны сначала понять физику, лежащую в основе того, как каждый из них создает тонкую пленку. Они работают на совершенно разных принципах.

Испарение электронным пучком: Термический процесс

Испарение электронным пучком, по сути, является высококонтролируемым процессом кипения. Сфокусированный пучок электронов направляется на исходный материал, такой как гранула или слиток, находящийся в вакуумной камере.

Эта интенсивная энергия нагревает материал выше его точки плавления и кипения, заставляя его испаряться и образовывать облако пара. Затем подложка, расположенная над источником, покрывается этим паром по мере его конденсации.

Магнетронное распыление: Кинетический процесс

Распыление — это физический, нетермический процесс. Он начинается с создания плазмы, обычно из инертного газа, такого как аргон, внутри вакуумной камеры.

На исходный материал (называемый «мишенью») подается высокое напряжение, заставляя положительно заряженные ионы аргона из плазмы ускоряться и сталкиваться с ним. Это столкновение обладает достаточным импульсом, чтобы выбить, или «распылить», атомы из мишени, которые затем перемещаются и осаждаются на подложке.

Сравнение ключевых эксплуатационных показателей

Различия в их механизмах приводят к существенным различиям в производительности, качестве пленки и пригодности для применения.

Скорость осаждения

Испарение электронным пучком обычно имеет гораздо более высокую скорость осаждения, чем магнетронное распыление. Поскольку это прямой термический процесс, материал может испаряться очень быстро, что идеально подходит для создания толстых пленок или для высокопроизводительного производства.

Распыление — более медленный, более целенаправленный процесс. Скорость ограничена эффективностью ионной бомбардировки, которая обычно ниже, чем скорость термического испарения.

Адгезия и плотность пленки

Атомы, распыленные с мишени, обладают значительной кинетической энергией. Когда они достигают подложки, они ударяются с достаточной силой, чтобы создать более плотные пленки с более сильной адгезией.

Пар от испарения электронным пучком переносится только с тепловой энергией, которая намного ниже. Это приводит к образованию пленок, которые могут быть менее плотными и иметь более слабую адгезию по сравнению с распыленными пленками.

Покрытие рельефа (Step Coverage)

Распыление обеспечивает превосходное «покрытие рельефа», то есть способность равномерно покрывать сложные, неровные поверхности. Поскольку распыленные атомы выбрасываются в разных направлениях, они могут покрывать боковые стенки канавок и другие элементы.

Электронный пучок — это метод «прямой видимости». Пар движется по прямой линии от источника к подложке, создавая «тени» за любыми выступающими элементами и приводя к плохому покрытию на сложных топографиях.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Ваш выбор включает в себя балансирование конкурирующих приоритетов скорости, качества и совместимости материалов.

Дилемма «Скорость против Качества»

Высокая скорость испарения электронным пучком является его основным преимуществом, но она достигается за счет качества пленки. Низкоэнергетическое осаждение может привести к образованию более пористых пленок со слабой адгезией.

Более низкая скорость осаждения при распылении часто является недостатком для пропускной способности, но результирующее высокоэнергетическое воздействие создает пленки исключительной плотности, чистоты и адгезии.

Нагрев подложки

Интенсивное излучение от расплавленного источника в системе электронного пучка может значительно нагреть подложку. Это может повредить термочувствительные материалы, такие как полимеры или некоторые электронные компоненты.

Распыление — это гораздо более холодный процесс, поскольку он не зависит от объемного нагрева исходного материала. Это делает его гораздо более подходящим для нанесения пленок на термочувствительные подложки.

Совместимость материалов и чистота

Распыление может осаждать практически любой материал, включая сплавы и соединения. Оно часто очень хорошо сохраняет исходный состав (стехиометрию) материала, поскольку атомы выбиваются физически.

Испарение электронным пучком может быть затруднено с материалами, имеющими чрезвычайно высокие температуры плавления или разлагающимися при нагревании. Оно также может вносить примеси, если электронный пучок случайно задевает тигель, удерживающий исходный материал.

Выбор правильного варианта для вашего применения

Выбор правильной техники требует четкого понимания наиболее критичного результата вашего проекта.

- Если ваш основной акцент — высокая пропускная способность для простых оптических или металлических покрытий: Испарение электронным пучком часто является более экономичным выбором из-за высоких скоростей осаждения.

- Если ваш основной акцент — адгезия и долговечность пленки на плоской поверхности: Распыление превосходит благодаря более высокой энергии осаждаемых атомов, создающих более плотные пленки с лучшей адгезией.

- Если ваш основной акцент — покрытие сложных 3D-форм, таких как микроэлектроника или медицинские устройства: Превосходное покрытие рельефа при распылении является не подлежащим обсуждению для обеспечения равномерного покрытия.

- Если ваш основной акцент — осаждение точных сплавов или соединений без изменения их состава: Распыление обеспечивает гораздо лучший контроль над сохранением исходной стехиометрии материала.

Понимание этих основных принципов позволяет вам выбрать метод осаждения, который идеально соответствует вашим целям по материалу, геометрии и производительности.

Сводная таблица:

| Характеристика | Магнетронное распыление | Испарение электронным пучком |

|---|---|---|

| Механизм | Кинетический (ионная бомбардировка) | Термический (нагрев электронным пучком) |

| Скорость осаждения | Медленнее | Быстрее |

| Адгезия/Плотность пленки | Превосходная | Хорошая |

| Покрытие рельефа | Отличное (для сложных форм) | Плохое (прямая видимость) |

| Нагрев подложки | Ниже (более холодный процесс) | Выше |

| Совместимость материалов | Высокая (сплавы, соединения) | Ограниченная (высокие температуры плавления) |

Нужна помощь в выборе правильного метода PVD для вашего конкретного применения? Выбор между магнетронным распылением и испарением электронным пучком имеет решающее значение для достижения оптимального качества пленки, адгезии и пропускной способности. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наши эксперты могут помочь вам определить лучшее решение для нанесения покрытий на сложные медицинские устройства, создания долговечных оптических пленок или осаждения точных сплавов. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и выведите свой процесс нанесения тонких пленок на новый уровень!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов