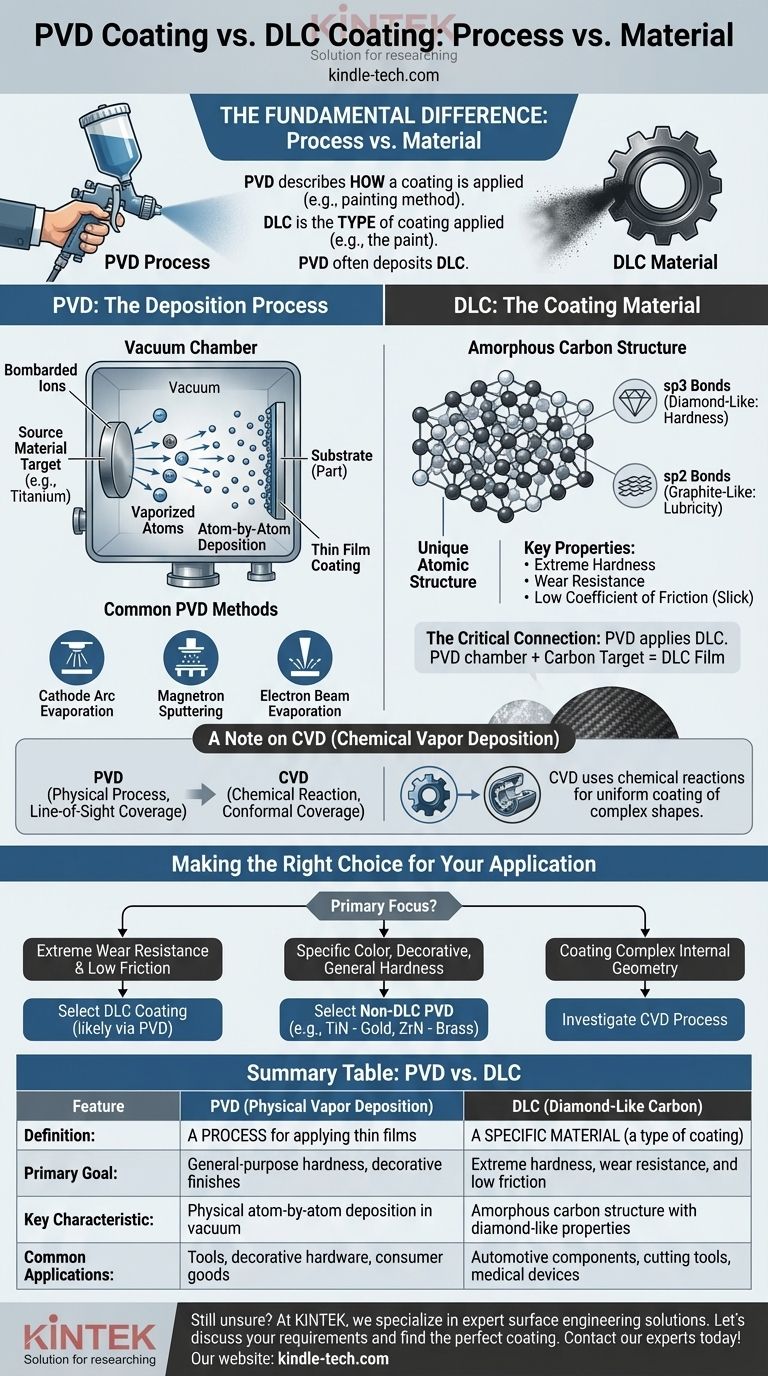

Фундаментальное различие заключается в том, что физическое осаждение из паровой фазы (PVD) — это процесс, в то время как алмазоподобный углерод (DLC) — это конкретный материал. PVD — это метод, используемый для нанесения тонкопленочного покрытия на поверхность, тогда как DLC — это один из многих типов покрытий, которые могут быть нанесены. Фактически, PVD — это очень распространенный метод, используемый для нанесения покрытий DLC.

Представьте это так: PVD описывает, как наносится покрытие, подобно методу покраски. DLC — это тип наносимого покрытия, подобно самой конкретной краске. Эти два понятия не являются взаимоисключающими; они работают вместе.

Что такое PVD? Процесс осаждения

PVD — это категория методов вакуумного осаждения, используемых для создания высокоэффективных тонких пленок. Общий принцип заключается в преобразовании твердого материала в пар, его транспортировке через вакуум и конденсации на целевой подложке.

Основной принцип: Вакуумная камера

Весь процесс PVD происходит в условиях высокого вакуума. Эта контролируемая среда имеет решающее значение для обеспечения чистоты покрытия и предотвращения загрязнения атмосферными газами.

Испарение исходного материала

Твердый исходный материал, часто металл, такой как титан или хром, известный как «мишень», испаряется. Это достигается с помощью высокоэнергетических физических процессов, таких как распыление (бомбардировка мишени ионами) или дуговой разряд (использование сильноточного электрического разряда).

Послойное осаждение атомов

Испаренный материал перемещается через вакуумную камеру и осаждается на поверхности детали. Это осаждение происходит атом за атомом, создавая чрезвычайно тонкий, прочно связанный и долговечный слой. Иногда вводится реактивный газ, например азот, для образования металлокерамических соединений.

Распространенные методы PVD

PVD — это не один метод, а семейство процессов. К распространенным методам относятся дуговое катодное испарение, магнетронное распыление и испарение электронным пучком.

Что такое DLC? Материал покрытия

DLC, или алмазоподобный углерод, — это специфический класс аморфных углеродных материалов. Это не чистый алмаз, но он обладает многими ценными свойствами алмаза.

Основной принцип: Аморфный углерод

DLC — это уникальный материал, которому не хватает жесткой кристаллической структуры. Эта аморфная природа является ключом к его производительности, позволяя ему быть плотным и гладким.

Уникальная атомная структура

Его исключительные свойства обусловлены сочетанием двух типов углеродных связей: связей sp3 (твердые тетраэдрические связи, обнаруженные в алмазе) и связей sp2 (плоские, смазывающие связи, обнаруженные в графите).

Ключевые свойства: Твердость и смазывающая способность

Высокий процент связей sp3 придает покрытиям DLC исключительную твердость и износостойкость. Наличие связей sp2 обеспечивает очень низкий коэффициент трения, делая поверхность естественно гладкой или «смазывающей».

Критическая связь с PVD

PVD — один из основных промышленных процессов, используемых для нанесения покрытий DLC. Твердая углеродная мишень испаряется в камере PVD и осаждается на подложке для формирования алмазоподобной пленки.

Примечание о CVD (химическое осаждение из паровой фазы)

Хотя ваш вопрос был сосредоточен на PVD, важно кратко провести различие между ним и химическим осаждением из паровой фазы (CVD), поскольку это две основные группы процессов нанесения покрытий.

Ключевое различие — химия

В отличие от PVD, который является физическим процессом, CVD использует химические реакции. В камеру вводятся газы-прекурсоры, где они вступают в реакцию и разлагаются на поверхности подложки, образуя желаемое покрытие.

Где CVD превосходит

CVD обеспечивает отличное конформное покрытие. Это означает, что он может равномерно покрывать высокосложные формы и даже внутренние поверхности, что может быть затруднительно для PVD, которое является процессом с прямой видимостью.

Выбор правильного варианта для вашего применения

Выбор правильной обработки поверхности требует понимания вашей основной цели. Вопрос «PVD против DLC» лучше сформулировать как: «Какое покрытие PVD мне нужно?»

- Если ваш основной фокус — экстремальная износостойкость и низкое трение: Покрытие DLC, вероятно, нанесенное с помощью процесса PVD, является превосходным выбором.

- Если ваш основной фокус — определенный цвет, декоративная отделка или твердость общего назначения: Правильный путь — это покрытие PVD, не являющееся DLC, такое как нитрид титана (TiN, золотой цвет) или нитрид циркония (ZrN, латунный цвет).

- Если ваш основной фокус — нанесение покрытия на сложную внутреннюю геометрию: Вам следует изучить CVD как потенциальный процесс, поскольку PVD может не обеспечить адекватного покрытия.

Понимание этого различия между процессом и материалом позволяет вам выбрать точное решение по поверхностной инженерии, которое требует ваше применение.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | DLC (Алмазоподобный углерод) |

|---|---|---|

| Определение | Процесс нанесения тонких пленок | Конкретный материал (тип покрытия) |

| Основная цель | Твердость общего назначения, декоративная отделка | Экстремальная твердость, износостойкость и низкое трение |

| Ключевая характеристика | Физическое осаждение атомов в вакууме | Аморфная углеродная структура со свойствами, подобными алмазным |

| Распространенные применения | Инструменты, декоративная фурнитура, потребительские товары | Автомобильные компоненты, режущие инструменты, медицинские устройства |

Все еще не уверены, какое покрытие подходит для вашего применения?

В KINTEK мы специализируемся на предоставлении экспертных решений для всего вашего лабораторного оборудования и расходных материалов. Наша команда может помочь вам разобраться в сложностях поверхностной инженерии, чтобы выбрать идеальное покрытие PVD или DLC для вашего конкретного проекта, обеспечивая превосходную производительность и долговечность.

Давайте обсудим ваши требования и найдем идеальное решение. Свяжитесь с нашими экспертами сегодня!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев