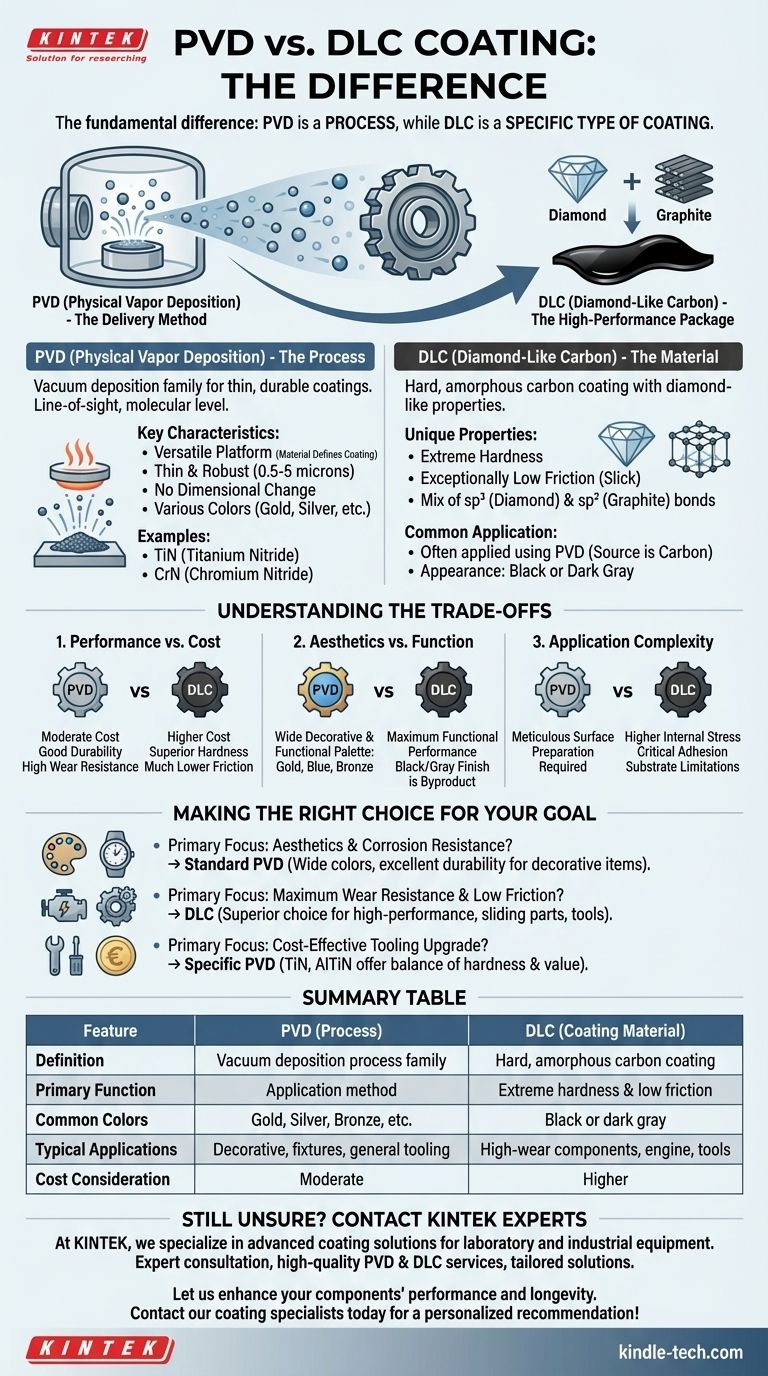

Фундаментальное различие заключается в том, что физическое осаждение из паровой фазы (PVD) — это процесс, а алмазоподобное углеродное покрытие (DLC) — это специфический тип покрытия. Фактически, процесс PVD является одним из наиболее распространенных способов нанесения DLC-покрытия. Думайте о PVD как о «методе доставки», а о DLC как об одной из специализированных «посылок», которые могут быть доставлены.

Хотя люди часто сравнивают их, PVD и DLC не являются взаимоисключающими. Правильное различие заключается в том, что PVD — это широкая технология нанесения, а DLC — это высокоэффективный углеродный материал, который часто наносится с использованием этой технологии PVD.

Что такое PVD (физическое осаждение из паровой фазы)?

PVD описывает семейство процессов вакуумного осаждения, используемых для создания тонких, очень прочных покрытий. Это процесс прямой видимости, который происходит на молекулярном уровне внутри вакуумной камеры.

Общий процесс

Представьте себе аэрозольную краску, но вместо жидкой краски вы используете пар атомов. Твердый исходный материал — такой как титан, хром или углерод — испаряется с помощью таких методов, как нагрев или ионная бомбардировка.

Затем этот пар проходит через вакуум и конденсируется на детали, которую вы хотите покрыть, образуя очень тонкую, плотную и прочно связанную пленку.

Ключевые характеристики PVD

PVD — это универсальная платформенная технология. Сама по себе маркировка «PVD» не говорит вам о материале покрытия, а только о том, как оно было нанесено.

Полученная пленка представляет собой тонкий, но прочный защитный слой, обычно толщиной от 0,5 до 5 микрон. Это обеспечивает отличную износостойкость и коррозионную стойкость без изменения размеров или допусков детали.

Поскольку можно использовать множество различных исходных материалов, PVD может производить покрытия самых разных цветов и с различными свойствами. Распространенные PVD-покрытия включают нитрид титана (TiN), который имеет золотистый цвет, и нитрид хрома (CrN), который имеет серебристый цвет.

Что такое DLC (алмазоподобное углеродное покрытие)?

DLC — это особый класс твердого аморфного углеродного материала, используемого для высокоэффективных покрытий. Его название происходит от того, что он обладает некоторыми ценными свойствами природного алмаза.

Уникальные свойства DLC

Определяющими характеристиками DLC являются его чрезвычайная твердость и исключительно низкий коэффициент трения. Проще говоря, он невероятно износостоек и очень «скользкий».

Эта уникальная комбинация обусловлена его атомной структурой, которая содержит смесь алмазоподобных (sp³) и графитоподобных (sp²) углеродных связей. Соотношение этих связей определяет его точные свойства.

Связь PVD-DLC

Хотя существуют и другие методы (например, PACVD), PVD является основным методом, используемым для нанесения DLC-покрытий. В этом сценарии «исходным материалом», испаряемым в процессе PVD, является углерод. В результате получается специфическое, высокоэффективное покрытие, которое мы называем DLC, которое почти всегда имеет черный или темно-серый цвет.

Понимание компромиссов

Выбор между стандартным PVD-покрытием и DLC-покрытием предполагает явные компромиссы, связанные с потребностями в производительности и бюджетом.

Производительность против стоимости

Стандартное PVD-покрытие, такое как нитрид титана (TiN), значительно улучшает твердость и износостойкость при умеренной стоимости.

DLC-покрытия обеспечивают превосходную твердость и, что крайне важно, гораздо более низкую поверхность трения. Эта дополнительная производительность обходится значительно дороже из-за более сложного процесса осаждения.

Эстетика против функциональности

Если ваша основная цель — определенный цвет (золотой, синий, бронзовый и т. д.) в сочетании с хорошей долговечностью, стандартное PVD-покрытие — правильный выбор. PVD предлагает широкую декоративную и функциональную палитру.

Если ваша цель — максимальная функциональная производительность, особенно для скользящих деталей или высоконагруженных компонентов, где скользкость имеет первостепенное значение, черная или серая отделка DLC является побочным продуктом его превосходной функции.

Сложность применения

Нанесение любого PVD-покрытия требует тщательной подготовки поверхности. Однако высокое внутреннее напряжение в некоторых DLC-пленках делает надлежащую адгезию еще более критичной и сложной. DLC может не подходить для всех материалов подложки или геометрий.

Правильный выбор для вашей цели

Чтобы выбрать правильную отделку, вы должны определить свою основную цель.

- Если ваш основной акцент делается на эстетике и коррозионной стойкости: Стандартное PVD-покрытие предлагает широкий спектр цветов и текстур с отличной долговечностью для часов, приспособлений и декоративных предметов.

- Если ваш основной акцент делается на максимальной износостойкости и низком трении: DLC — превосходный выбор, необходимый для высокопроизводительных применений, таких как компоненты двигателей, режущие инструменты и внутренние части огнестрельного оружия.

- Если ваш основной акцент делается на экономически эффективном обновлении инструмента: Специфическое PVD-покрытие, такое как TiN или AlTiN (нитрид алюминия-титана), часто является отраслевым стандартом, обеспечивая фантастический баланс твердости и стоимости.

В конечном итоге, правильный выбор означает соответствие уникальных сильных сторон конкретного материала покрытия точным требованиям вашего применения.

Сводная таблица:

| Характеристика | PVD (Процесс) | DLC (Материал покрытия) |

|---|---|---|

| Определение | Семейство процессов вакуумного осаждения | Особый класс твердого, аморфного углеродного покрытия |

| Основная функция | Метод нанесения различных покрытий | Чрезвычайная твердость и низкое трение поверхности |

| Распространенные цвета | Золотой (TiN), Серебряный (CrN), Бронзовый и т. д. | Черный или темно-серый |

| Типичные области применения | Декоративные предметы, приспособления, общий инструмент | Высоконагруженные компоненты, детали двигателей, режущие инструменты |

| Стоимость | Умеренная стоимость при хорошей долговечности | Более высокая стоимость при превосходной производительности |

Все еще не уверены, какое покрытие подходит для вашего применения?

В KINTEK мы специализируемся на передовых решениях для покрытий лабораторного и промышленного оборудования. Независимо от того, нужна ли вам декоративная долговечность стандартного PVD-покрытия или экстремальная производительность DLC-покрытия, наши эксперты помогут вам выбрать идеальное решение для ваших конкретных нужд.

Мы предоставляем:

- Экспертные консультации по выбору покрытия

- Высококачественные услуги по PVD и DLC покрытию

- Решения, адаптированные к вашему бюджету и требованиям к производительности

Позвольте нам повысить производительность и долговечность ваших компонентов. Свяжитесь с нашими специалистами по покрытиям сегодня для получения персональной рекомендации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий