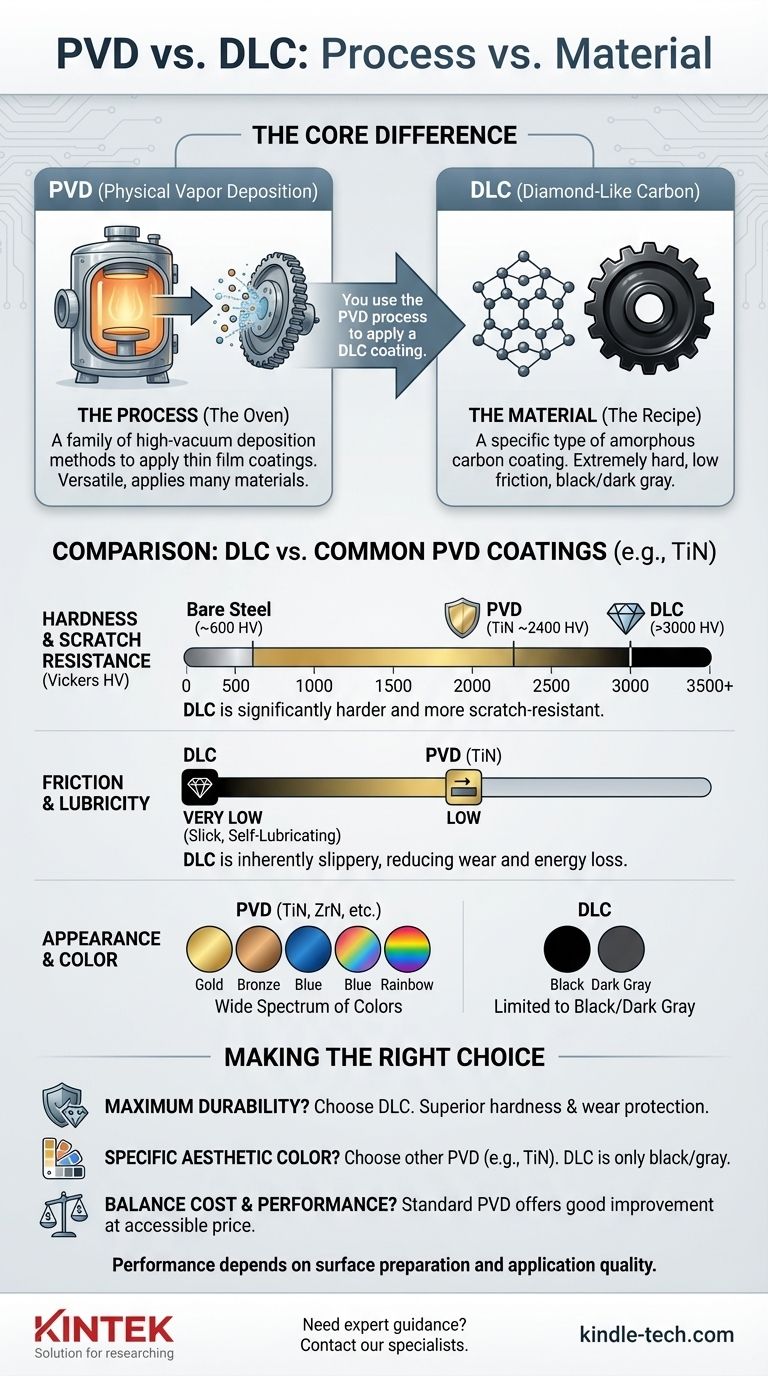

Основное различие заключается в категории. PVD — это производственный процесс, тогда как DLC — это конкретный материал, который часто наносится с использованием этого процесса. Представьте PVD как духовку, а DLC — как один конкретный высокоэффективный рецепт, который вы можете в ней испечь.

Основное недопонимание возникает из-за того, что термины используются как взаимозаменяемые, но они не одинаковы. PVD (физическое осаждение из паровой фазы) — это метод, используемый для нанесения тонкопленочного покрытия, в то время как DLC (алмазоподобный углерод) — это вещество, которое наносится. Вы используете процесс PVD для нанесения покрытия DLC.

Что такое PVD? Объяснение процесса

Метод нанесения в высоком вакууме

Физическое осаждение из паровой фазы (PVD) — это не одно покрытие, а семейство процессов осаждения в вакууме.

В процессе PVD твердый исходный материал испаряется в плазму атомов или молекул внутри камеры высокого вакуума. Затем этот пар осаждается на целевом объекте, создавая очень тонкое, плотное и высокоадгезионное покрытие.

PVD создает множество различных покрытий

Процесс PVD невероятно универсален. Изменяя исходный материал, который испаряется, вы можете создавать широкий спектр покрытий с различными свойствами и цветами.

К распространенным покрытиям, наносимым методом PVD, относятся нитрид титана (TiN), нитрид циркония (ZrN) и нитрид хрома (CrN), а также алмазоподобный углерод (DLC).

Что такое DLC? Объяснение материала

Уникальная форма углерода

Алмазоподобный углерод (DLC) — это особый класс аморфного углеродного материала, который демонстрирует некоторые уникальные свойства природного алмаза.

Ключевые свойства DLC

Покрытия DLC известны своими исключительными характеристиками. Их основными преимуществами являются чрезвычайно высокая твердость (отличная устойчивость к царапинам) и очень низкий коэффициент трения (он невероятно гладкий).

Это сочетание делает DLC премиальным выбором для применений, требующих превосходной износостойкости и долговечности, от корпусов элитных часов до критически важных деталей двигателя и режущих инструментов.

Настоящее сравнение: DLC против других покрытий PVD

Когда люди спрашивают о разнице между PVD и DLC, они обычно пытаются сравнить покрытие DLC с другими распространенными твердыми покрытиями, которые также наносятся с использованием процесса PVD.

Твердость и устойчивость к царапинам

Вот где DLC действительно превосходен. По шкале твердости по Виккерсу высококачественное покрытие DLC может превышать 3000 HV (а некоторые формы значительно выше), что делает его одним из самых твердых и устойчивых к царапинам покрытий.

Другие распространенные покрытия PVD, такие как нитрид титана (TiN), также очень твердые, обычно около 2400 HV. Хотя они значительно тверже чистого металла (который часто ниже 600 HV), они, как правило, менее устойчивы к царапинам, чем DLC.

Трение и смазывающая способность

DLC славится своими низкофрикционными свойствами, что делает его естественно «скользким». Это снижает энергию, необходимую для скольжения движущихся частей друг относительно друга, минимизируя износ и тепло. Это является серьезным преимуществом для лезвий ножей, поршней двигателей и затворов огнестрельного оружия.

Внешний вид и цвет

Это критическое различие. Покрытия DLC почти исключительно черные или темно-серые.

Другие покрытия PVD предлагают широкий спектр цветов. TiN дает характерную золотистую отделку, в то время как ZrN может быть светло-золотистым или цвета шампанского. Другие составы могут создавать бронзовые, синие, радужные и графитовые оттенки.

Понимание компромиссов

Качество покрытия зависит от его нанесения

Производительность любого покрытия PVD, включая DLC, критически зависит от подготовки поверхности основного материала (подложки). Плохо подготовленная поверхность приведет к плохому сцеплению, из-за чего даже самое твердое покрытие может отколоться или отслоиться.

Не все DLC одинаковы

«DLC» — это семейство покрытий, а не одно монолитное вещество. Различные составы и параметры нанесения приводят к получению покрытий DLC с различной степенью твердости, гладкости и долговечности. Дешевый, плохо нанесенный DLC может работать хуже, чем высококачественное покрытие TiN.

Стоимость и сложность

Нанесение высококачественного покрытия DLC, как правило, является более сложным и дорогостоящим процессом, чем нанесение стандартных покрытий, таких как TiN. Эта повышенная стоимость напрямую отражается на цене конечного продукта.

Выбор правильного варианта для вашего применения

- Если ваш основной акцент делается на максимальной долговечности и устойчивости к царапинам: Хорошо нанесенное покрытие DLC является превосходным техническим выбором, предлагающим наивысший уровень твердости поверхности и защиты от износа.

- Если ваш основной акцент делается на определенном эстетическом цвете (золотой, бронзовый и т. д.): Вам потребуется выбрать другое покрытие PVD, такое как TiN или ZrN, поскольку DLC ограничивается черным и серым цветами.

- Если ваш основной акцент делается на балансе стоимости и производительности: Стандартные покрытия PVD, такие как TiN, предлагают существенное улучшение твердости по сравнению с голым металлом по более доступной цене, чем премиальный DLC.

В конечном счете, ваш выбор зависит от четкого понимания ваших приоритетов и производительности, которую вы требуете от продукта.

Сводная таблица:

| Характеристика | PVD (Процесс) | DLC (Материал) |

|---|---|---|

| Определение | Семейство методов осаждения в вакууме | Особый тип покрытия из аморфного углерода |

| Основная роль | Техника нанесения | Наносимое покрытие |

| Ключевая характеристика | Универсальность; может наносить множество покрытий | Чрезвычайно твердый и с низким коэффициентом трения |

| Твердость (по Виккерсу HV) | Зависит от покрытия (например, TiN ~2400 HV) | Обычно >3000 HV |

| Распространенные цвета | Золотой, бронзовый, синий и т. д. | Только черный или темно-серый |

Нужна экспертная консультация по идеальному покрытию для вашего применения?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей. Независимо от того, разрабатываете ли вы продукты, требующие экстремальной твердости DLC, или универсальной эстетики других покрытий PVD, наш опыт гарантирует, что вы выберете правильное решение для максимальной производительности и долговечности.

Давайте обсудим конкретные требования вашего проекта. Свяжитесь с нашими специалистами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок