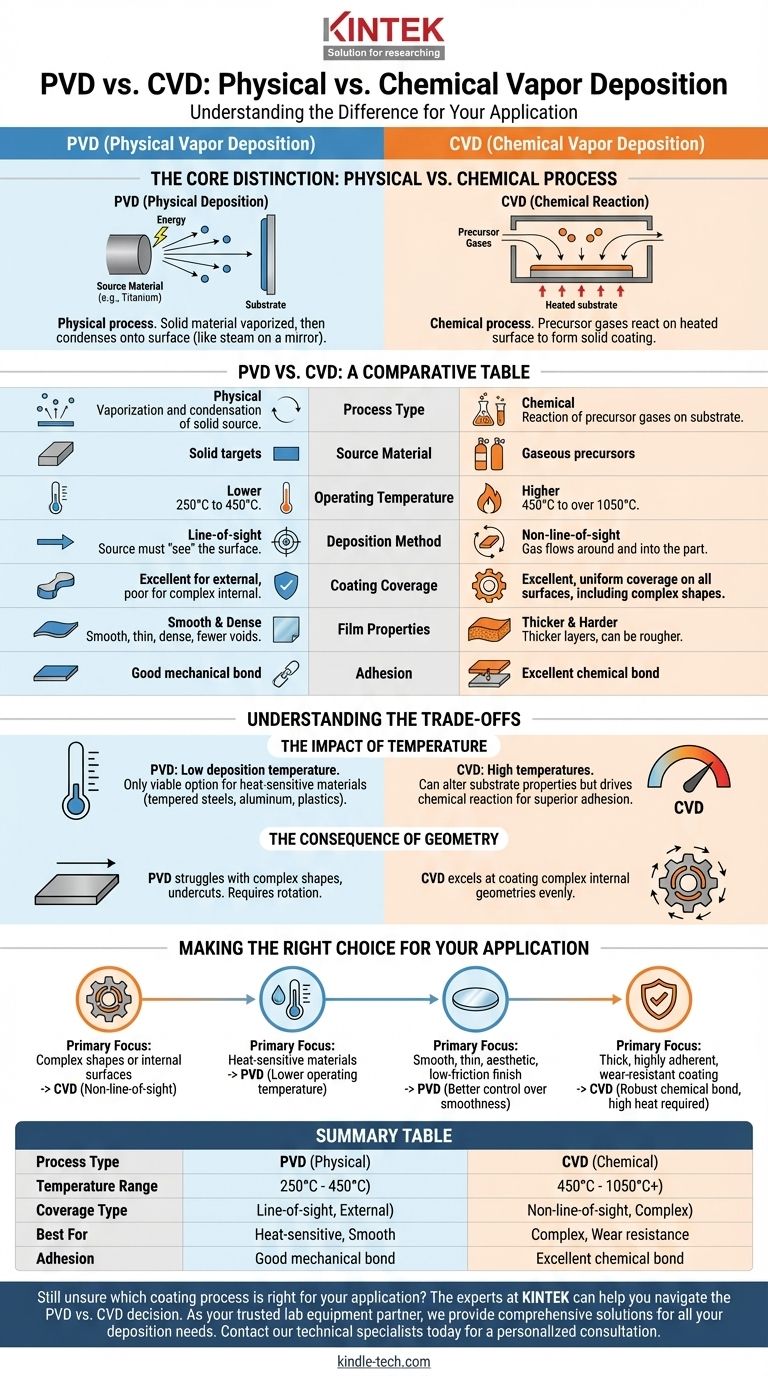

Фундаментальное различие между физическим осаждением из паровой фазы (PVD) и химическим осаждением из паровой фазы (CVD) заключается в том, как материал покрытия доставляется на подложку. PVD — это физический процесс, при котором твердый материал испаряется, а затем конденсируется на поверхности, подобно тому, как пар запотевает холодное зеркало. В отличие от этого, CVD — это химический процесс, при котором газы-прекурсоры вступают в реакцию на нагретой поверхности, образуя твердый слой покрытия.

Ваш выбор между PVD и CVD зависит от критического компромисса: PVD обеспечивает точное покрытие с прямой видимостью при низких температурах, подходящих для чувствительных деталей, в то время как CVD обеспечивает всестороннее, равномерное покрытие на сложных формах, но требует гораздо более высоких температур.

Основное различие: Физический против Химического процесса

Как работает PVD (Физическое осаждение)

PVD — это процесс «прямой видимости». В условиях высокого вакуума на твердый исходный материал (например, титан или хром) направляется энергия, заставляя атомы физически отделяться и двигаться по прямой линии.

Затем эти испаренные атомы осаждаются на более холодной подложке, образуя тонкую, плотную и гладкую пленку. Представьте это как высококонтролируемую форму распыления краски, но с отдельными атомами.

Как работает CVD (Химическая реакция)

CVD не является процессом прямой видимости. Он включает введение летучих газов-прекурсоров в реакционную камеру, содержащую нагретую подложку.

Высокая температура подложки запускает химическую реакцию между газами, в результате чего на всех открытых поверхностях равномерно образуется и осаждается новый твердый материал. Поскольку он зависит от потока газа, он может легко покрывать сложные внутренние геометрии.

PVD против CVD: Сравнительная таблица

Чтобы прояснить практические различия, вот прямое сравнение их ключевых характеристик.

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический: Испарение и конденсация твердого источника. | Химический: Реакция газов-прекурсоров на подложке. |

| Исходный материал | Твердые мишени (например, металлы, керамика). | Газообразные прекурсоры. |

| Рабочая температура | Ниже (от 250°C до 450°C). | Выше (от 450°C до более 1050°C). |

| Метод осаждения | Прямая видимость: Источник должен «видеть» покрываемую поверхность. | Без прямой видимости: Газ обтекает деталь и проникает внутрь. |

| Покрытие | Отлично подходит для внешних поверхностей; плохо для сложных внутренних геометрий. | Отличное, равномерное покрытие на всех открытых поверхностях, включая сложные формы. |

| Свойства пленки | Обычно очень гладкие, тонкие и плотные, с меньшим количеством пустот. | Может создавать более толстые слои, но может быть более шероховатым. |

| Адгезия | Хорошая адгезия, в основном механическая связь. | Отличная адгезия благодаря химической связи с подложкой. |

Понимание компромиссов

Выбор между PVD и CVD редко сводится к тому, что «лучше» в целом, а к тому, что лучше для конкретного применения. Различия в их процессах создают четкие компромиссы.

Влияние температуры

Ключевое преимущество PVD — это его относительно низкая температура осаждения. Это делает его единственным жизнеспособным вариантом для нанесения покрытий на материалы, которые не выдерживают высоких температур, такие как закаленные стали, алюминиевые сплавы или пластики.

Высокие температуры CVD могут изменять механические свойства (например, твердость или усталостную долговечность) нижележащей подложки. Однако это тепло также является движущей силой химической реакции, которая может привести к превосходной адгезии пленки.

Следствие геометрии

Поскольку PVD — это процесс прямой видимости, ему трудно равномерно покрывать сложные формы с поднутрениями, отверстиями или внутренними проходами. Деталь часто необходимо вращать и перемещать для достижения адекватного покрытия.

CVD превосходен в этом. Газы-прекурсоры обтекают деталь, в результате чего получается высокоравномерное покрытие даже на самых сложных поверхностях, что идеально подходит для таких деталей, как клапаны или сложные инструменты.

Качество пленки и применение

Покрытия PVD известны своей исключительной гладкостью и плотностью. Это делает их идеальными для применений, требующих низкого трения или высокого эстетического качества, таких как декоративные покрытия и прецизионные режущие инструменты.

CVD может создавать более толстые и твердые покрытия, которые часто используются для экстремальной износостойкости. Хотя поверхность может быть не такой гладкой, как при PVD, прочная химическая связь обеспечивает выдающуюся долговечность в суровых условиях.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно основываться на конкретных требованиях вашего компонента и предполагаемого использования.

- Если ваш основной акцент делается на покрытии сложных форм или внутренних поверхностей: CVD является лучшим выбором благодаря осаждению на основе газа без прямой видимости.

- Если ваш основной акцент делается на покрытии термочувствительных материалов: PVD является окончательным решением из-за значительно более низких рабочих температур.

- Если ваш основной акцент делается на получении очень гладкого, тонкого, эстетичного покрытия с низким коэффициентом трения: PVD обычно обеспечивает лучший контроль над гладкостью и плотностью пленки.

- Если ваш основной акцент делается на создании толстого, высокоадгезионного покрытия для экстремальной износостойкости: CVD часто предпочтительнее, при условии, что подложка выдерживает требуемое тепло.

В конечном счете, выбор правильного метода осаждения требует четкого понимания ограничений вашей подложки и желаемой функции покрытия.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физическое испарение и конденсация | Химическая реакция газов |

| Диапазон температур | 250°C - 450°C | 450°C - 1050°C+ |

| Тип покрытия | Прямая видимость (внешние поверхности) | Без прямой видимости (сложные геометрии) |

| Лучше всего подходит для | Термочувствительные материалы, гладкие покрытия | Сложные формы, экстремальная износостойкость |

| Адгезия | Хорошая механическая связь | Отличная химическая связь |

Все еще не уверены, какой процесс нанесения покрытий подходит для вашего применения? Эксперты KINTEK могут помочь вам разобраться в выборе PVD против CVD на основе ваших конкретных материалов подложки, геометрии деталей и требований к производительности. Как ваш надежный партнер по лабораторному оборудованию, мы предлагаем комплексные решения для всех ваших потребностей в осаждении.

Свяжитесь с нашими техническими специалистами сегодня для получения индивидуальной консультации и узнайте, как опыт KINTEK в области лабораторного оборудования может оптимизировать ваши процессы нанесения покрытий и улучшить результаты ваших исследований или производства.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок