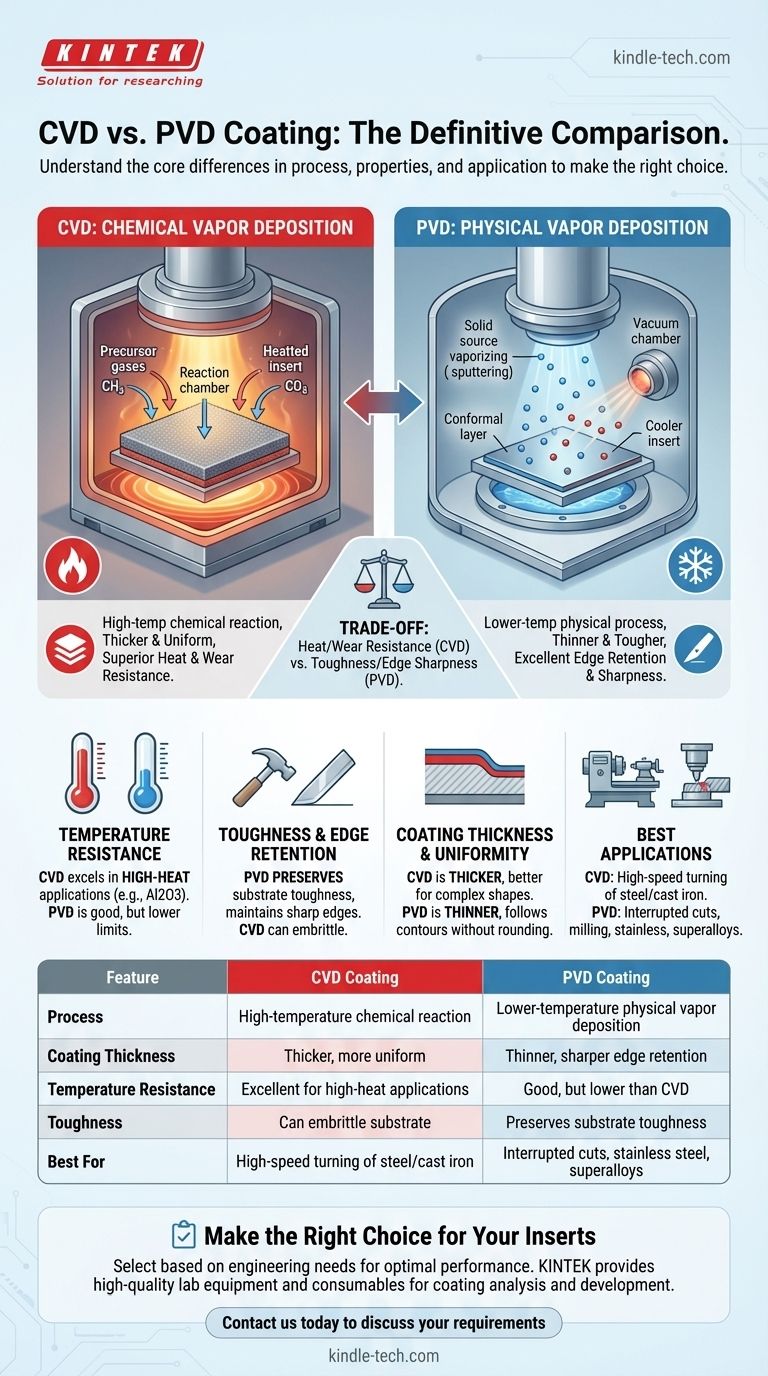

Фундаментальное различие между CVD и PVD покрытиями заключается в процессе их нанесения и результирующих свойствах. Химическое осаждение из паровой фазы (CVD) использует высокотемпературную химическую реакцию для формирования толстого, износостойкого слоя. В отличие от этого, физическое осаждение из паровой фазы (PVD) использует низкотемпературный физический процесс для создания более тонкого, прочного и гладкого покрытия.

Выбор между ними — это не вопрос того, что превосходит в целом, а того, что обладает правильными характеристиками для конкретного применения в обработке. Выбор зависит от компромисса между термостойкостью и износостойкостью CVD и прочностью и остротой кромки PVD.

Основные механизмы: химический против физического

Метод нанесения является источником всех ключевых различий между этими двумя технологиями нанесения покрытий. Он определяет температуру, структуру покрытия и то, как покрытие взаимодействует с подложкой инструмента.

Химическое осаждение из паровой фазы (CVD): высокотемпературная реакция

CVD включает введение летучих прекурсорных газов в камеру, где они реагируют на поверхности нагретой режущей пластины. Эта химическая реакция послойно формирует покрытие.

Этот процесс требует очень высоких температур, что является критическим фактором. Получаемые покрытия, особенно те, которые используют оксид алюминия (Al2O3), чрезвычайно тверды и химически стабильны, что делает их идеальными для высокотемпературных сред.

Физическое осаждение из паровой фазы (PVD): процесс прямой видимости

PVD — это чисто физический процесс, проводимый в вакууме. Твердый исходный материал испаряется (методами, такими как испарение или распыление), и атомы движутся по прямой линии, чтобы осадиться на поверхности пластины.

Поскольку PVD не зависит от химической реакции, его можно проводить при гораздо более низких температурах. Это сохраняет присущую карбидной подложке прочность и позволяет использовать более широкий спектр материалов для покрытия.

Сравнение ключевых эксплуатационных характеристик

Различия в процессе нанесения напрямую приводят к явным преимуществам и недостаткам в условиях обработки.

Термостойкость и твердость

CVD покрытия превосходны в высокотемпературных применениях. Использование таких материалов, как Al2O3, придает им превосходную термическую стабильность и стойкость к абразивному износу, что делает их стандартным выбором для высокоскоростной обработки чугуна и стали.

PVD покрытия, хотя и постоянно совершенствуются, традиционно были менее эффективны при самых высоких температурах, где CVD покрытия процветают.

Прочность и сохранение кромки

PVD является явным победителем для применений, требующих острой, прочной режущей кромки. Более низкая температура обработки не делает карбидную подложку хрупкой, сохраняя ее присущую прочность.

Это делает PVD идеальным для фрезерования, нарезания резьбы или любых операций с прерывистым резанием, где кромка инструмента подвергается многократным ударам.

Толщина и однородность покрытия

CVD создает более толстые, более однородные покрытия. Газовая природа процесса позволяет ему покрывать сложные геометрии, включая глубокие отверстия и внутренние стенки, с превосходной консистенцией.

PVD покрытия тоньше и могут иметь меньшую «проникающую способность» в глубокие элементы, но они обеспечивают отличное покрытие на острых режущих кромках, не закругляя их.

Адгезия и целостность подложки

Более низкая температура PVD является значительным преимуществом для поддержания целостности подложки режущего инструмента. Она предотвращает потенциальное охрупчивание, которое может произойти во время высокотемпературного процесса CVD.

Это делает PVD более безопасным выбором для инструментов, где прочность и устойчивость к сколам являются основными задачами.

Понимание компромиссов

Ни одна из технологий не является универсальным решением. Признание их ограничений является ключом к принятию обоснованного решения.

Фактор стоимости

CVD часто является более дешевым процессом, особенно для больших партий. Он позволяет загружать реактор для нанесения покрытия с высокой плотностью, снижая стоимость на инструмент.

PVD, как правило, дороже из-за сложной вакуумной технологии и более сложного процесса загрузки и закрепления инструментов внутри камеры.

Ограничение подложки

Высокая температура процесса CVD ограничивает его использование подложками, которые могут выдерживать ее без потери своих механических свойств. Это основная причина, по которой PVD используется для термочувствительных инструментальных материалов.

Расширение применения

Хотя эти рекомендации сильны, технология PVD быстро развивается. Постоянно разрабатываются новые составы PVD покрытий, которые проникают в области производительности, когда-то доминировавшие CVD, стирая границы для некоторых применений.

Правильный выбор для ваших пластин

Ваш выбор должен полностью зависеть от требований вашей конкретной цели обработки.

- Если ваша основная задача — высокоскоростное точение или фрезерование стали и чугуна: Выбирайте CVD за его непревзойденную термическую стабильность и стойкость к абразивному износу при высоких температурах.

- Если ваша основная задача — обработка нержавеющих сталей, суперсплавов или цветных металлов: Выбирайте PVD за его острую, прочную кромку и более гладкую поверхность, что уменьшает налипание материала.

- Если ваша основная задача — прерывистое резание (например, фрезерование, строгание): Выбирайте PVD, чтобы использовать превосходную прочность подложки и избежать сколов.

- Если ваша основная задача — экономичность для общего назначения износа: CVD часто предлагает более экономичное решение с отличной общей защитой.

Понимая эти основные принципы, вы можете выбрать покрытие на основе инженерных потребностей, обеспечивая оптимальную производительность и срок службы инструмента для вашего применения.

Сводная таблица:

| Характеристика | CVD покрытие | PVD покрытие |

|---|---|---|

| Процесс | Высокотемпературная химическая реакция | Низкотемпературное физическое осаждение из паровой фазы |

| Толщина покрытия | Толще, более однородное | Тоньше, лучше сохраняет остроту кромки |

| Термостойкость | Отлично подходит для высокотемпературных применений | Хорошая, но ниже, чем у CVD |

| Прочность | Может охрупчивать подложку | Сохраняет прочность подложки |

| Лучше всего подходит для | Высокоскоростное точение стали/чугуна | Прерывистое резание, нержавеющая сталь, суперсплавы |

Оптимизируйте свой процесс обработки с помощью правильной технологии нанесения покрытий. Выбор между CVD и PVD покрытиями критически важен для производительности инструмента, срока службы и экономической эффективности. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для анализа и разработки покрытий, удовлетворяя точные потребности лабораторий и производственных предприятий. Позвольте нашим экспертам помочь вам выбрать идеальное решение для нанесения покрытий для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить ваши требования и узнать, как KINTEK может улучшить ваши операционные результаты.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения