По сути, компрессионное формование — это производственный процесс, при котором точное количество пластикового материала формуется с использованием тепла и давления внутри нагретой формы. Материал, часто предварительно сформированная заготовка, помещается в открытую полость формы, форма закрывается, и прикладывается давление, заставляя материал заполнить полость и принять ее форму по мере отверждения.

Основной принцип компрессионного формования заключается в его простоте и эффективности для создания прочных, долговечных деталей, особенно из термореактивных пластиков. Хотя этот метод медленнее других, он превосходно подходит для производства компонентов с отличной структурной целостностью и низким внутренним напряжением.

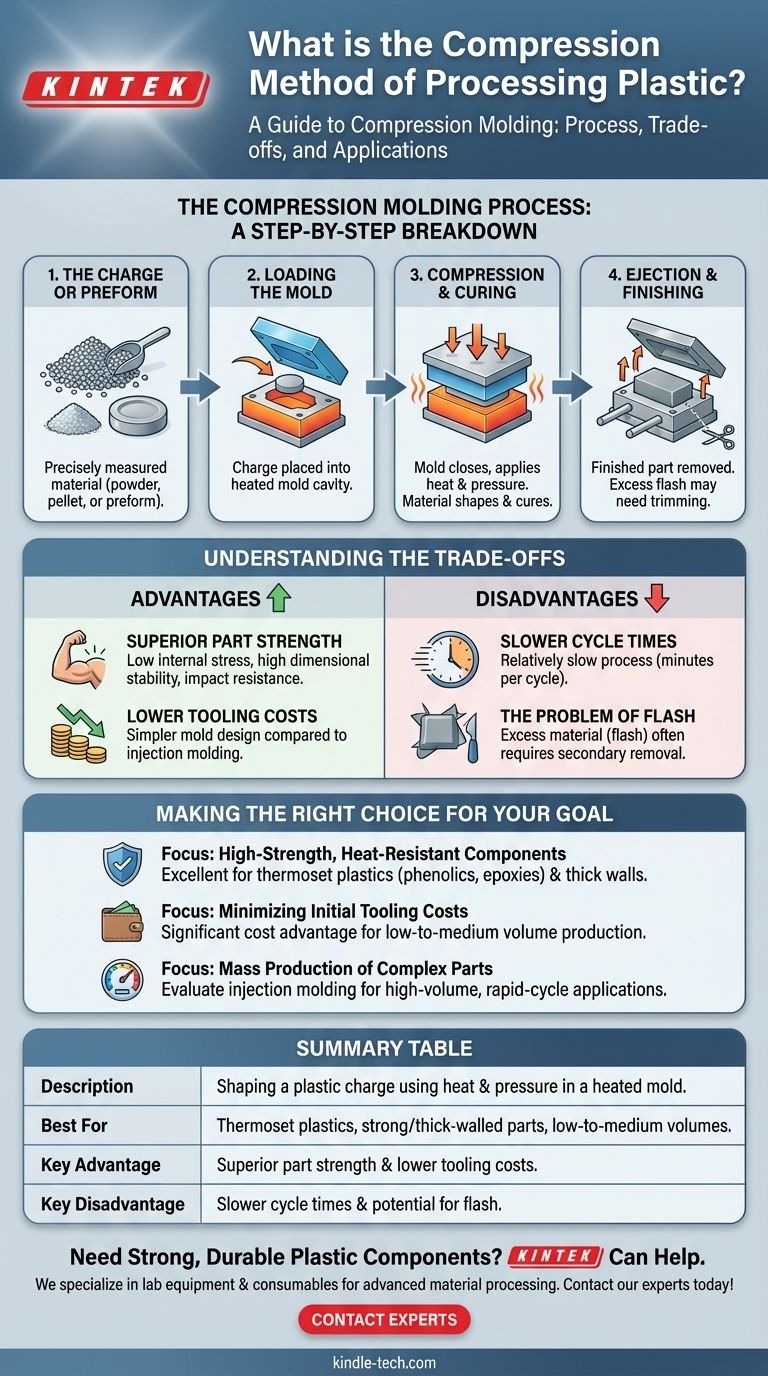

Как работает компрессионное формование: пошаговое описание

Представьте себе компрессионное формование как приготовление вафель. Вы помещаете сырье (тесто) на нагретую поверхность, закрываете крышку, чтобы приложить давление, и позволяете теплу превратить его в готовый продукт.

Заряд или преформа

Процесс начинается с «заряда», который представляет собой тщательно отмеренное количество формовочного материала. Это может быть порошок, гранулы или предварительно сформированная заготовка, примерно соответствующая контурам формы.

Загрузка формы

Заряд помещается непосредственно в нижнюю половину нагретой, открытой формы. Половины формы обычно изготавливаются из высокопрочной стали и нагреваются до определенной температуры, необходимой для размягчения пластика и начала процесса отверждения.

Сжатие и отверждение

Затем верхняя половина формы закрывается, прикладывая значительное гидравлическое давление. Это давление заставляет размягченный материал течь и заполнять каждую часть полости формы. Сочетание постоянного тепла и давления не только придает форму детали, но и инициирует химическую реакцию в термореактивных пластиках, заставляя их необратимо затвердевать.

Извлечение и окончательная обработка

После завершения цикла отверждения форма открывается, и готовая деталь извлекается, часто с помощью выталкивающих штифтов. Деталь теперь представляет собой прочный, стабильный компонент.

Понимание компромиссов

Ни один производственный процесс не идеален для каждого применения. Компрессионное формование имеет свой собственный набор преимуществ и недостатков, которые делают его идеальным для одних проектов и непригодным для других.

Преимущество: превосходная прочность детали

Поскольку материал течет на меньшее расстояние и находится под постоянным давлением, детали, изготовленные методом компрессионного формования, имеют очень низкое внутреннее напряжение. Это приводит к получению компонентов с высокой размерной стабильностью, прочностью и ударопрочностью, особенно для деталей с толстыми стенками.

Преимущество: более низкие затраты на оснастку

Компрессионные формы обычно проще по конструкции по сравнению со сложными литниковыми системами, необходимыми для литья под давлением. Эта простота напрямую приводит к снижению первоначальных затрат на оснастку и наладку.

Недостаток: более медленное время цикла

Необходимость нагревать материал и ждать его отверждения внутри формы делает компрессионное формование относительно медленным процессом. Время цикла может варьироваться от одной до нескольких минут, что делает его менее подходящим для чрезвычайно крупносерийного производства по сравнению с литьем под давлением.

Недостаток: проблема облоя

Обычно небольшое количество избыточного материала, известного как «облой», выдавливается по линии разъема, где встречаются половины формы. Этот облой должен быть удален на вторичной операции по удалению облоя или обрезке, что добавляет шаг к общему процессу.

Правильный выбор для вашей цели

Выбор производственного процесса полностью зависит от требований к вашей детали, включая ее материал, сложность и объем производства.

- Если ваша основная цель — высокопрочные, термостойкие компоненты с толстыми стенками: компрессионное формование — отличный выбор, особенно при использовании термореактивных пластиков, таких как фенолы или эпоксидные смолы.

- Если ваша основная цель — минимизировать первоначальные затраты на оснастку для более простых, крупных деталей: компрессионное формование предлагает значительное преимущество в стоимости для мелко- и среднесерийного производства.

- Если ваша основная цель — массовое производство сложных тонкостенных деталей на высокой скорости: вам следует рассмотреть литье под давлением, так как оно гораздо лучше подходит для высокообъемных, быстроцикловых применений.

В конечном итоге, понимание основных компромиссов между прочностью, скоростью и стоимостью является ключом к выбору идеального производственного процесса для вашего продукта.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Формование пластикового заряда с использованием тепла и давления в нагретой форме. |

| Лучше всего подходит для | Термореактивные пластики, прочные/толстостенные детали, малые и средние объемы. |

| Ключевое преимущество | Превосходная прочность детали и более низкие затраты на оснастку. |

| Ключевой недостаток | Более медленное время цикла и потенциальное образование облоя (избыточного материала). |

Нужно производить прочные, долговечные пластиковые компоненты? Процесс компрессионного формования может быть идеальным решением для вашей лаборатории или производственных нужд. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для передовой обработки материалов. Наш опыт поможет вам выбрать правильную технологию для достижения превосходной прочности деталей и оптимизации производственных затрат. Свяжитесь с нашими экспертами сегодня через нашу контактную форму, чтобы обсудить, как мы можем поддержать ваш проект надежным оборудованием и индивидуальными решениями!

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Малый термопластавтомат для лабораторного использования

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные сита и просеивающие машины

- Настольная лабораторная вакуумная сублимационная сушилка

Люди также спрашивают

- Почему KBr используется в качестве материала для формирования таблеток в ИК-спектроскопии? Идеальная матрица для четкого, точного анализа

- Почему лабораторный гидравлический пресс необходим для анализа интерфейса ZrO2/Cr2O3? Оптимизация плотности образца и точности

- Какова разница между KBr и ATR в ИК-Фурье-спектроскопии? Выбор правильной техники для вашего образца

- Как по-разному прикладывается ковочное давление в ковочном прессе по сравнению с молотом? Удар против сжатия

- Два типа прессов по источнику энергии: механические против гидравлических. Объяснение

- Каково назначение использования лабораторного гидравлического пресса при подготовке ячеек? Повышение целостности данных.

- Что происходит после завершения цикла роста HPHT и какие формы могут иметь полученные алмазы? Экспертный анализ

- Как лабораторный гидравлический пресс способствует формированию неспеченного LLZTO? Руководство по экспертной компакции