По своей сути, пиролизное масло из шин (ТПО) — это сложная синтетическая сырая нефть, получаемая в результате термического разложения изношенных шин. Его состав представляет собой преимущественно смесь углеводородов, но с особыми характеристиками и примесями, которые определяют его потенциальное использование и проблемы.

Пиролизное масло из шин лучше всего понимать не как готовый продукт, а как синтетическое сырье, подобное сырой нефти. Его ценность заключается в высоком содержании углеводородов, но реализация этой ценности зависит от управления значительной концентрацией серы и ароматических соединений посредством облагораживания и переработки.

Деконструкция химического профиля ТПО

Понимание ТПО требует выхода за рамки простого перечня химических веществ и анализа основных присутствующих химических семейств и того, что они означают для его качества и применения.

Углеводородный каркас

Основная часть ТПО, часто 80–90%, состоит из углеводородов. Это молекулы, состоящие из водорода и углерода, которые хранят значительное количество энергии. Эта углеводородная основа делает ТПО потенциально жизнеспособным топливом. Это смесь алифатических (прямоцепочечных) и ароматических (кольцевых) соединений.

Высокое содержание ароматических соединений

Определяющей особенностью ТПО является высокая концентрация ароматических углеводородов, которая может достигать 30–40%. Сюда входят ценные однокольцевые соединения, такие как бензол, толуол и ксилол (БТК). Он также содержит более тяжелые полициклические ароматические углеводороды (ПАУ). Такая высокая ароматичность придает маслу высокий октановый рейтинг, но также создает проблемы с обращением и воздействием на окружающую среду.

Спектр лимонена

ТПО содержит заметное количество лимонена. Это специфическое химическое вещество является маркером, полученным в результате распада натурального каучука, используемого при производстве шин. Лимонен сам по себе является ценным химическим сырьем, используемым в парфюмерии, чистящих средствах и в качестве зеленого растворителя.

Внутренняя проблема серы

Наиболее значительной примесью в ТПО является сера, обычно в диапазоне от 0,5% до более чем 2% по весу. Эта сера происходит от процесса вулканизации, используемого для укрепления каучука в шинах. Присутствие серы является самой большой технической проблемой, поскольку сжигание топлива, богатого серой, приводит к образованию оксидов серы (SOx), основного загрязнителя и причины кислотных дождей.

Другие компоненты

ТПО также содержит небольшое количество азотсодержащих соединений из резиновых добавок, которые могут привести к выбросам NOx при сгорании. Содержание кислорода очень низкое, обычно менее 2%, что резко отличает его от пиролизного масла, полученного из биомассы, и делает его более стабильным и энергоемким.

Как ТПО соотносится с другими маслами

Помещение ТПО в контекст с обычной сырой нефтью и пиролизным маслом из биомассы проясняет его уникальное положение в качестве ресурса.

Сходство с сырой нефтью

ТПО часто называют «маслом, полученным из шин», потому что его свойства напоминают легкую сырую нефть. Его можно разделить путем дистилляции на различные фракции: легкое масло или нафтовую фракцию (похожую на бензин), фракцию средней дистилляции (похожую на дизельное топливо) и фракцию тяжелого мазута.

Ключевые отличия от сырой нефти

В отличие от большинства природных сырых масел, ТПО имеет гораздо более высокое содержание ароматических соединений и другое распределение углеводородов. Ему не хватает очень легких газов (таких как метан и пропан) и очень тяжелых, воскообразных остаточных компонентов (асфальта), которые содержатся в сырой нефти. Его основные примеси — сера и азот, специфичные для источника — шин.

Контраст с пиролизным маслом из биомассы

Это критическое различие. Пиролизное масло из биомассы наполнено кислородсодержащими соединениями (до 40%) и водой, что делает его кислым, нестабильным и менее энергоемким. ТПО, с его низким содержанием кислорода и высоким содержанием углеводородов, является гораздо более прямым предшественником традиционных видов топлива. Основная проблема для ТПО — это десульфуризация, в то время как для масла из биомассы — деоксигенация.

Понимание компромиссов и проблем

Уникальный состав ТПО создает как возможности, так и значительные технические препятствия, которые необходимо устранить.

Ценностное предложение: топливо против химикатов

Высокое содержание ароматических соединений — это палка о двух концах. Хотя оно повышает октановое число для бензиновых применений, оно может снизить цетановое число для дизельного топлива. Эта химическая насыщенность означает, что ТПО часто может быть более ценным в качестве сырья для химической промышленности для извлечения БТК и лимонена, а не просто сжигаться в качестве низкосортного топлива.

Критическое препятствие: облагораживание обязательно

Сырое ТПО редко является «прямотопливом», которое можно использовать непосредственно в современных двигателях или установках без обработки. Его содержание серы превышает почти все экологические нормы для транспортного топлива. Следовательно, облагораживание не является выбором, а является обязательным для большинства высокоценных применений.

Процесс облагораживания

Наиболее важным этапом облагораживания является гидрообессеривание (HDS) — каталитический процесс, использующий водород для удаления серы. Это стандартный нефтеперерабатывающий процесс, но он добавляет значительные затраты и сложность к операции пиролиза шин. Дистилляция также требуется для разделения масла на полезные топливные фракции.

Оценка ТПО для вашего применения

Ваш подход к использованию ТПО должен полностью диктоваться вашей конечной целью, поскольку каждое применение имеет разные требования к составу.

- Если ваша основная цель — производство транспортного топлива: Ваш процесс должен включать гидрообессеривание и фракционную дистилляцию для соответствия спецификациям качества и экологическим нормам.

- Если ваша основная цель — восстановление химического сырья: Ваша стратегия должна быть сосредоточена на эффективном разделении ценных ароматических соединений (БТК) и лимонена, что может быть более прибыльным, чем производство топлива.

- Если ваша основная цель — базовое производство энергии: Вы можете использовать сырое или частично очищенное ТПО в промышленных печах или котлах, но у вас должны быть системы очистки дымовых газов для управления выбросами SOx.

В конечном счете, пиролизное масло из шин является ценным побочным сырьем, но его успешное использование требует четкого понимания его химической природы и приверженности необходимым процессам переработки.

Сводная таблица:

| Компонент | Типичный состав | Ключевые характеристики |

|---|---|---|

| Углеводороды | 80-90% | Высокое содержание энергии, смесь алифатических и ароматических соединений |

| Ароматические углеводороды (например, БТК) | 30-40% | Высокий октановый рейтинг, ценное химическое сырье |

| Сера | 0.5-2% | Основной загрязнитель, требует десульфуризации для использования в качестве топлива |

| Лимонен | Присутствует | Ценное химическое вещество, полученное из натурального каучука |

| Содержание кислорода | <2% | Низкое содержание кислорода делает его более стабильным, чем пиролизное масло из биомассы |

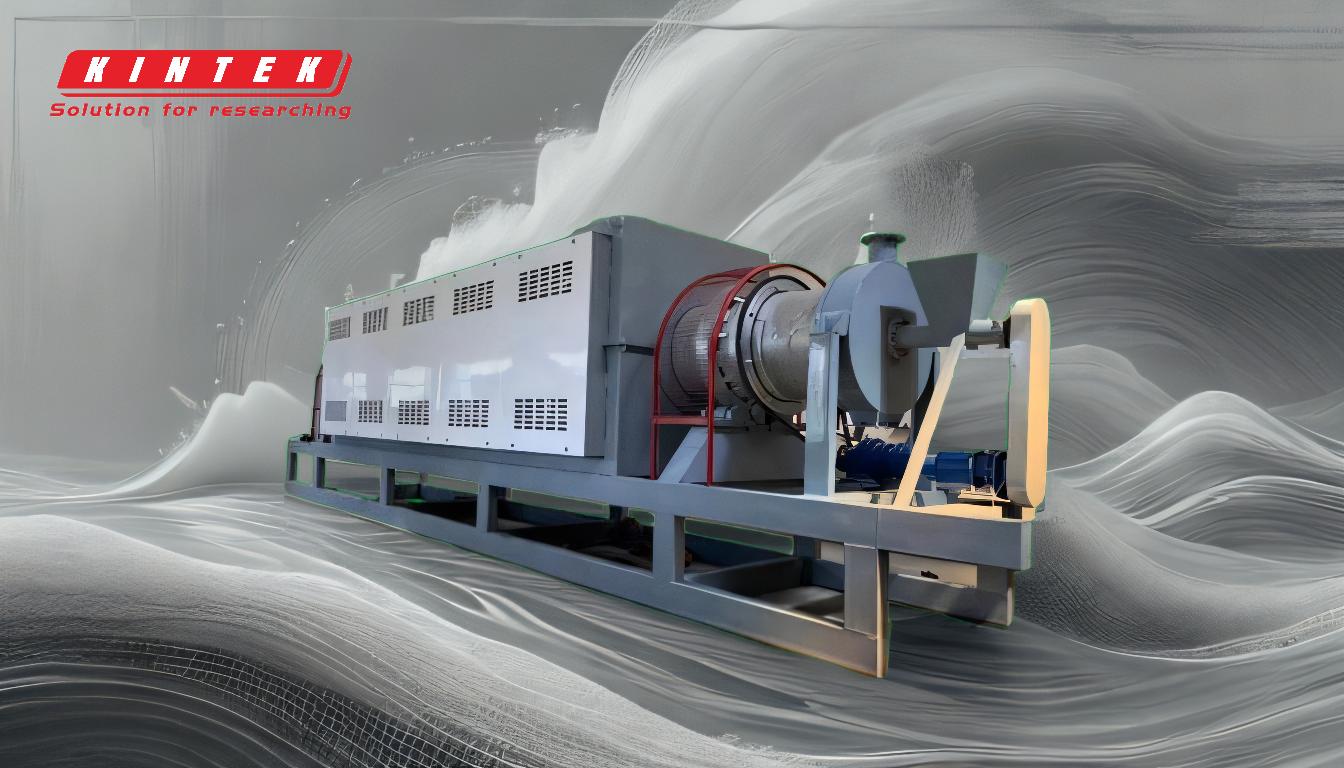

Готовы использовать потенциал пиролизного масла из шин в своих операциях? KINTEK специализируется на современном лабораторном оборудовании и расходных материалах для анализа и переработки альтернативных видов топлива, таких как ТПО. Независимо от того, сосредоточены ли вы на производстве топлива, извлечении химикатов или контроле выбросов, наши решения помогают вам достичь точных и эффективных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в исследованиях и разработках в области пиролиза.

Связанные товары

- Нагревательная трубчатая печь Rtp

- 1700℃ Трубчатая печь с алюминиевой трубкой

- 1700℃ Муфельная печь

- Печь для графитизации пленки с высокой теплопроводностью

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Как чистить кварцевую трубку печи? Основные шаги для достижения максимальной производительности и долговечности

- Какую температуру выдерживает кварцевая трубка? До 1200°C для максимальной производительности и надежности

- Какова температурная характеристика кварцевой трубки? Максимизируйте производительность и избегайте отказов

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова термостойкость керамической трубки? Это зависит от материала — найдите подходящий вариант