Основное преимущество PVD перед CVD — это значительно более низкая температура процесса. Это позволяет физическому осаждению из паровой фазы (PVD) наносить покрытия на термочувствительные материалы, не изменяя их основные свойства и не вызывая деформации, а также сохраняя исходную чистоту поверхности детали.

Выбор между PVD и CVD заключается не в поиске универсально «лучшей» технологии, а в согласовании процесса с вашим конкретным материалом, геометрией детали и желаемым результатом. Физический процесс PVD идеален для низкотемпературных применений, в то время как химический процесс CVD превосходен для нанесения покрытий на сложные поверхности, невидимые при прямой видимости.

Основное различие процессов

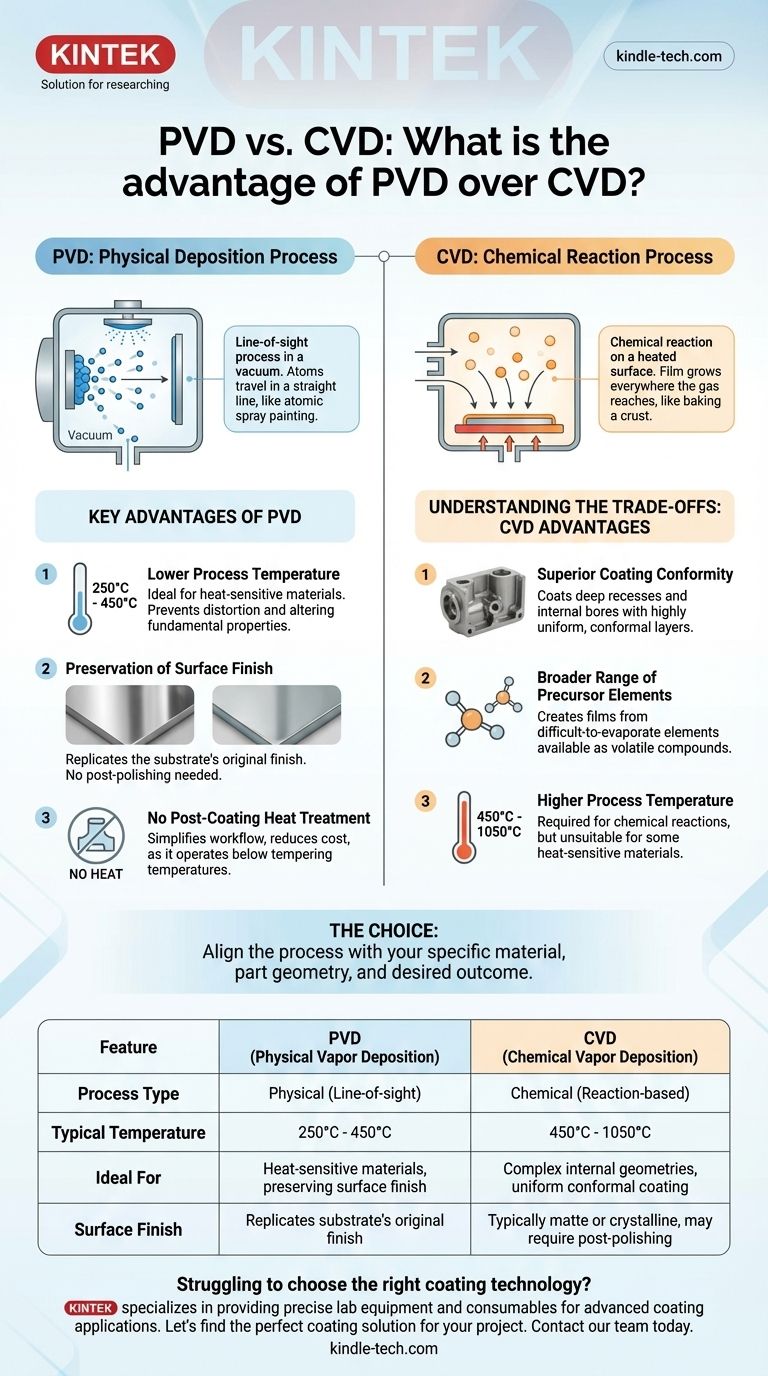

Чтобы понять преимущества каждого метода, мы должны сначала рассмотреть, как они работают. Ключевое различие между PVD и CVD определяет все остальные эксплуатационные характеристики, от температуры до чистоты поверхности.

PVD: Процесс физического осаждения

PVD — это процесс, осуществляемый в вакууме, требующий прямой видимости. Твердый исходный материал испаряется физическими методами (например, распылением ионами или испарением с помощью тепла), и образовавшиеся атомы движутся по прямой линии для осаждения на подложке.

Представьте это как распыление краски на атомном уровне. «Краска» (испаренные атомы) может оседать только на тех поверхностях, которые она может непосредственно «видеть» от источника.

CVD: Процесс химической реакции

Химическое осаждение из паровой фазы (CVD), напротив, основано на химической реакции. Газообразные прекурсоры вводятся в камеру, где они вступают в реакцию на нагретой поверхности подложки, образуя твердую пленку.

Это больше похоже на выпекание корочки на хлебе. Тепло самой подложки инициирует реакцию, заставляя пленку «расти» непосредственно на поверхности везде, куда может добраться газ.

Ключевые преимущества PVD на практике

Физическая природа PVD приводит к ряду явных эксплуатационных преимуществ.

Более низкая температура процесса

Процессы PVD обычно проводятся при гораздо более низких температурах, как правило, в диапазоне от 250°C до 450°C.

Для сравнения, CVD требует значительно более высоких температур — часто от 450°C до 1050°C — для инициирования необходимых химических реакций. Этот нагрев делает CVD непригодным для таких материалов, как закаленные инструментальные стали, алюминий или полимеры, которые могут быть размягчены, повреждены или деформированы.

Сохранение чистоты поверхности

PVD точно воспроизводит исходную чистоту поверхности подложки. Если вы наносите покрытие на идеально отполированную деталь с помощью PVD, результатом будет высокополированное покрытие.

CVD, из-за процесса химического роста, обычно приводит к матовой или кристаллической поверхности. Достижение полированного вида детали с покрытием CVD требует дорогостоящей и трудоемкой постобработки.

Отсутствие термообработки после нанесения покрытия

Поскольку PVD работает ниже температуры отпуска большинства сталей, детали не требуют последующей термообработки для восстановления их твердости или механических свойств. Это упрощает производственный процесс и снижает затраты.

Понимание компромиссов: Когда следует рассмотреть CVD

Хотя низкая температура PVD является большим преимуществом, это не единственное решение для каждой проблемы. Уникальные характеристики CVD делают его превосходным для определенных применений.

Ограничение прямой видимости

Основной недостаток PVD заключается в том, что это процесс, требующий прямой видимости. Он не может эффективно наносить покрытия на глубокие углубления, внутренние отверстия или скрытые поверхности сложных деталей.

Превосходная конформность покрытия

CVD превосходит там, где PVD не справляется. Поскольку он использует газ, который может проникать в любое открытое пространство, CVD может наносить высокооднородное (конформное) покрытие на все поверхности сложной детали, как внутренние, так и внешние.

Более широкий диапазон элементов-прекурсоров

CVD может создавать пленки из элементов, которые трудно испарить или распылить, но которые легко доступны в виде летучих химических соединений. Это открывает другой спектр возможных химических составов покрытий по сравнению с PVD.

Выбор правильного решения для вашей цели

Выбор правильной технологии требует четкого понимания вашей основной цели.

- Если ваша основная цель — нанесение покрытий на термочувствительные материалы: PVD — очевидный выбор из-за его низкой рабочей температуры, предотвращающей повреждение подложек, таких как закаленные стали или алюминий.

- Если ваша основная цель — сохранение высокополированной или декоративной отделки: PVD превосходит, поскольку он напрямую воспроизводит исходную текстуру поверхности без необходимости последующей полировки.

- Если ваша основная цель — нанесение покрытий на сложные внутренние геометрии: CVD — единственный жизнеспособный вариант, поскольку его газообразные прекурсоры могут достигать всех поверхностей, в отличие от осаждения PVD с прямой видимостью.

- Если ваша основная цель — достижение наиболее однородного покрытия на сложной детали: Способность CVD создавать высококонформные слои на всех открытых поверхностях делает его лучшей технологией.

Понимание этих основных различий позволяет вам выбрать точную технологию нанесения покрытий, которая идеально соответствует вашему материалу, геометрии и требованиям к производительности.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (Прямая видимость) | Химический (На основе реакции) |

| Типичная температура | 250°C - 450°C | 450°C - 1050°C |

| Идеально для | Термочувствительные материалы, сохранение чистоты поверхности | Сложные внутренние геометрии, однородное конформное покрытие |

| Чистота поверхности | Воспроизводит исходную чистоту подложки | Обычно матовая или кристаллическая, может требовать последующей полировки |

Испытываете трудности с выбором правильной технологии нанесения покрытий для вашего лабораторного оборудования или компонентов? Выбор между PVD и CVD имеет решающее значение для защиты ваших материалов и достижения желаемой производительности. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, которые вам необходимы для передовых применений нанесения покрытий. Наши эксперты могут помочь вам разобраться в этих сложных решениях, чтобы обеспечить оптимальные результаты для ваших конкретных материалов и геометрии деталей.

Давайте найдем идеальное решение для нанесения покрытий для вашего проекта. Свяжитесь с нашей командой сегодня через нашу простую форму, чтобы обсудить ваши требования и узнать, как KINTEK может способствовать успеху вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов