По сути, спекание металлических порошков — это производственный процесс, который использует тепло и давление для сплавления металлических частиц в твердый, высокоплотный объект. В отличие от литья или сварки, это превращение происходит полностью в твердом состоянии, значительно ниже точки плавления металла. Эта технология связывает отдельные частицы вместе, значительно увеличивая прочность и структурную целостность материала.

Спекание — это не плавление металла; это использование контролируемой атомной диффузии для получения прочного, плотного конечного продукта. Это фундаментальное различие дает производителям точный контроль над свойствами материала, позволяя создавать компоненты с превосходной однородностью и производительностью из широкого спектра металлов.

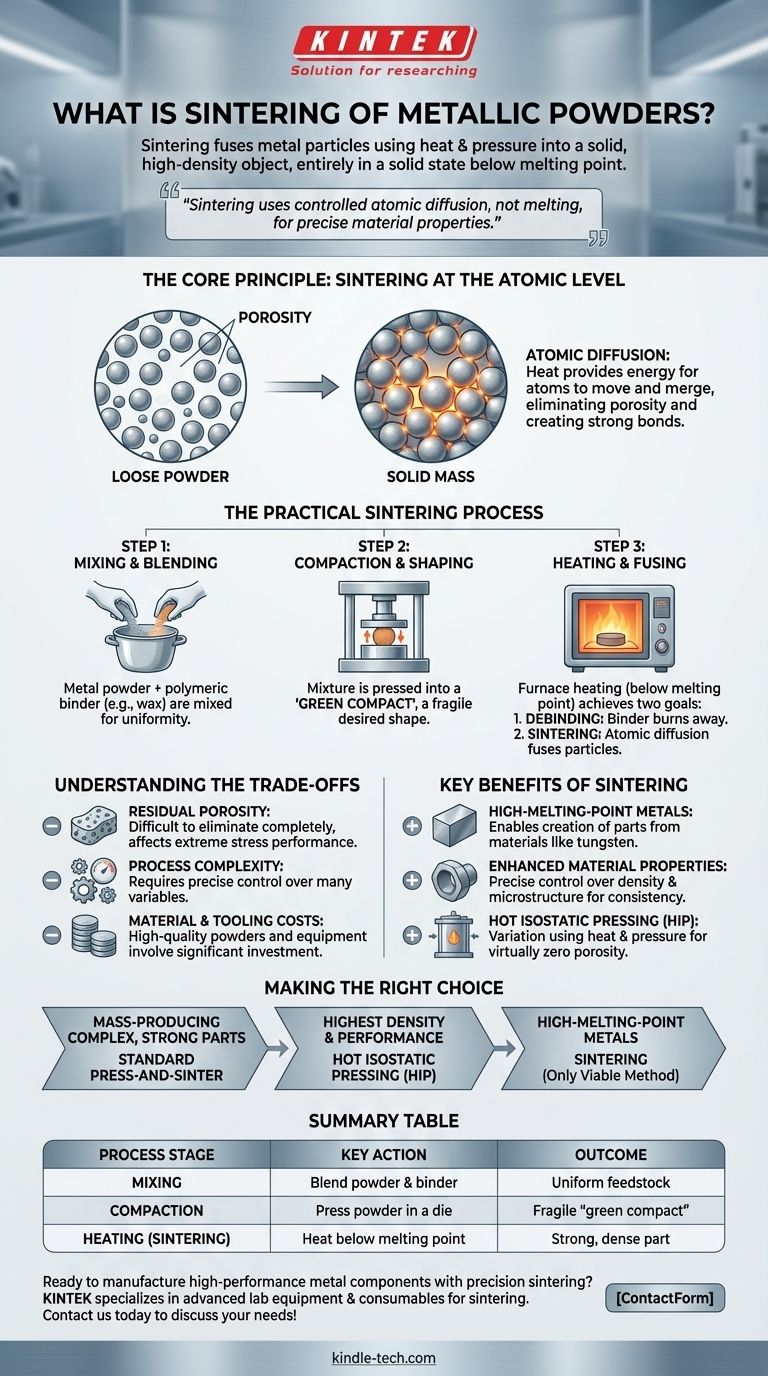

Основной принцип: спекание на атомном уровне

Чтобы понять спекание, вы должны сначала понять фундаментальный механизм, который делает его возможным. Процесс отражает естественные геологические явления, но ускоряет их в контролируемой промышленной среде.

От рыхлого порошка к твердой массе

Отправной точкой является набор мелких металлических частиц, таких как алюминий, бронза или нержавеющая сталь. В этом состоянии материал имеет очень низкую плотность и не обладает структурной целостностью. Цель состоит в том, чтобы устранить пустое пространство, или пористость, между этими частицами.

Роль атомной диффузии

Спекание работает путем применения тепла, которое обеспечивает энергию для движения и миграции атомов на поверхностях металлических частиц. Эта атомная диффузия приводит к тому, что границы между отдельными частицами размываются и в конечном итоге сливаются, создавая прочные межатомные связи. Частицы сплавляются вместе, образуя плотный, твердый кусок в процессе, аналогичном тому, как минеральные отложения образуют высокоплотную руду в течение геологического времени.

Практический процесс спекания

Хотя атомная диффузия является основной наукой, промышленное применение включает точный, многоступенчатый метод для создания готового компонента.

Шаг 1: Смешивание и перемешивание

Процесс начинается со смешивания основного металлического порошка с другими элементами или временным полимерным связующим, таким как парафиновый воск. Смешивание может осуществляться сухим, полусухим или влажным способом в зависимости от конкретных требований к материалу. Это связующее помогает порошку сохранять форму на следующем этапе.

Шаг 2: Уплотнение и формование

Подготовленная смесь металлического порошка затем заливается в матрицу и уплотняется под высоким давлением. Это может быть сделано с помощью таких методов, как прессование или литье под давлением. В результате получается хрупкая, предварительная деталь, часто называемая «сырой прессовкой», которая имеет желаемую форму, но не обладает прочностью.

Шаг 3: Нагрев и сплавление

Сырая прессовка помещается в специализированную печь, часто вакуумную или графитовую. Она нагревается в тщательно контролируемой атмосфере до температуры ниже точки плавления металла. Этот этап достигает двух целей:

- Удаление связующего: Связующее чисто выжигается.

- Спекание: Высокая температура активирует атомную диффузию, сплавляя металлические частицы и уплотняя деталь до ее окончательной, твердой формы.

Понимание компромиссов

Хотя спекание является мощным методом, оно не является универсальным решением. Понимание его неотъемлемых ограничений является ключом к его эффективному использованию.

Остаточная пористость

Хотя спекание значительно снижает пористость, ее может быть трудно полностью устранить, особенно при стандартных операциях прессования и спекания. Эта остаточная микропористость может быть фактором в приложениях, требующих абсолютной пиковой производительности при экстремальных нагрузках.

Сложность процесса

Многоступенчатый характер процесса — смешивание, прессование, удаление связующего и спекание — требует точного контроля над многими переменными. Любое несоответствие в качестве порошка, давлении или температуре печи может повлиять на качество и однородность конечного продукта.

Стоимость материалов и инструментов

Высококачественные металлические порошки могут быть дороже, чем их сырьевые аналоги. Кроме того, матрицы высокого давления и специализированные печи представляют собой значительные капитальные вложения, которые обычно оправдываются крупносерийным производством.

Ключевые преимущества спекания

Сложности процесса часто перевешиваются его уникальными преимуществами, особенно для конкретных производственных задач.

Работа с тугоплавкими металлами

Спекание является одним из наиболее эффективных способов создания компонентов из металлов с чрезвычайно высокими температурами плавления, таких как вольфрам. Плавление и литье этих материалов часто непрактично или невозможно.

Улучшенные свойства материала

Процесс позволяет точно контролировать плотность и микроструктуру конечного продукта. Это приводит к созданию компонентов с высокой прочностью, отличной структурной целостностью и очень однородными свойствами от одной детали к другой.

Горячее изостатическое прессование (ГИП)

Ключевым вариантом является горячее изостатическое прессование (ГИП), при котором высокая температура и огромное давление газа применяются одновременно со всех сторон. Этот метод превосходно способствует пластической деформации и диффузии, что приводит к получению продуктов практически с нулевой пористостью и максимальной плотностью.

Правильный выбор для вашей цели

Выбор правильного производственного подхода полностью зависит от конкретных потребностей вашего проекта.

- Если ваша основная цель — массовое производство сложных, но прочных металлических деталей: Стандартное прессование и спекание обеспечивает отличный баланс стоимости, скорости и стабильных свойств.

- Если ваша основная цель — достижение максимально возможной плотности и механических характеристик: Горячее изостатическое прессование (ГИП) является превосходным методом, поскольку оно практически исключает пористость.

- Если ваша основная цель — работа с материалами, которые трудно плавить, такими как вольфрам или молибден: Спекание является одним из немногих жизнеспособных методов производства для создания твердых компонентов из этих металлов.

В конечном итоге, понимание спекания позволяет создавать высокопроизводительные компоненты, которые было бы невозможно получить традиционными методами плавления.

Сводная таблица:

| Этап процесса | Ключевое действие | Результат |

|---|---|---|

| Смешивание | Смешивание металлического порошка со связующим | Создает однородное сырье для формования |

| Уплотнение | Прессование порошка в матрице | Формирует хрупкую «сырую прессовку» желаемой формы |

| Нагрев (спекание) | Нагрев в контролируемой печи ниже точки плавления | Связывает частицы посредством атомной диффузии, создавая прочную, плотную деталь |

Готовы производить высокопроизводительные металлические компоненты с помощью точного спекания? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов спекания, включая печи и материальные решения. Независимо от того, работаете ли вы с тугоплавкими металлами, такими как вольфрам, или вам необходимо достичь максимальной плотности с помощью горячего изостатического прессования (ГИП), наш опыт гарантирует превосходные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании!

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- С какими металлами можно работать в кузнице? Откройте для себя пригодные для ковки металлы для любого проекта

- Что такое роторный вакуумный испаритель? Руководство по бережному и эффективному удалению растворителей

- В чем разница между ИК и Фурье-спектроскопией (FTIR)? Откройте для себя превосходную современную спектроскопическую технику

- Какова роль ультразвукового гомогенизатора в изготовлении датчиков формальдегида? Оптимизируйте диспергирование ваших материалов

- Почему для измельчения оксида железа используют ступки и пестики из агата? Обеспечение чистоты образца для рентгенодифракционного анализа

- Каковы наиболее распространенные виды термической обработки? Освоение отжига, закалки, отпуска и других методов

- В чем разница между фильтрацией и центрифугированием? Руководство по разделению по размеру и плотности

- Что делает морозильники со сверхнизкой температурой энергоэффективными? Ключевые стратегии проектирования и эксплуатации