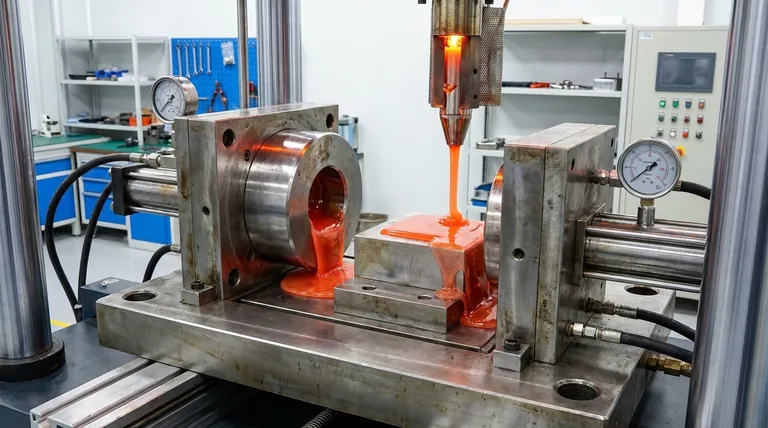

По сути, заполнение формы — это начальная и наиболее важная стадия процесса литья под давлением. Это физический акт впрыска расплавленного материала, такого как пластик или резина, в закрытую полость формы под высоким давлением, заставляющий материал принимать форму желаемой детали по мере вытеснения воздуха.

Качество всего процесса формования зависит от этого первого шага. То, как материал течет и заполняет полость формы, напрямую определяет структурную целостность, точность размеров и внешний вид конечной детали.

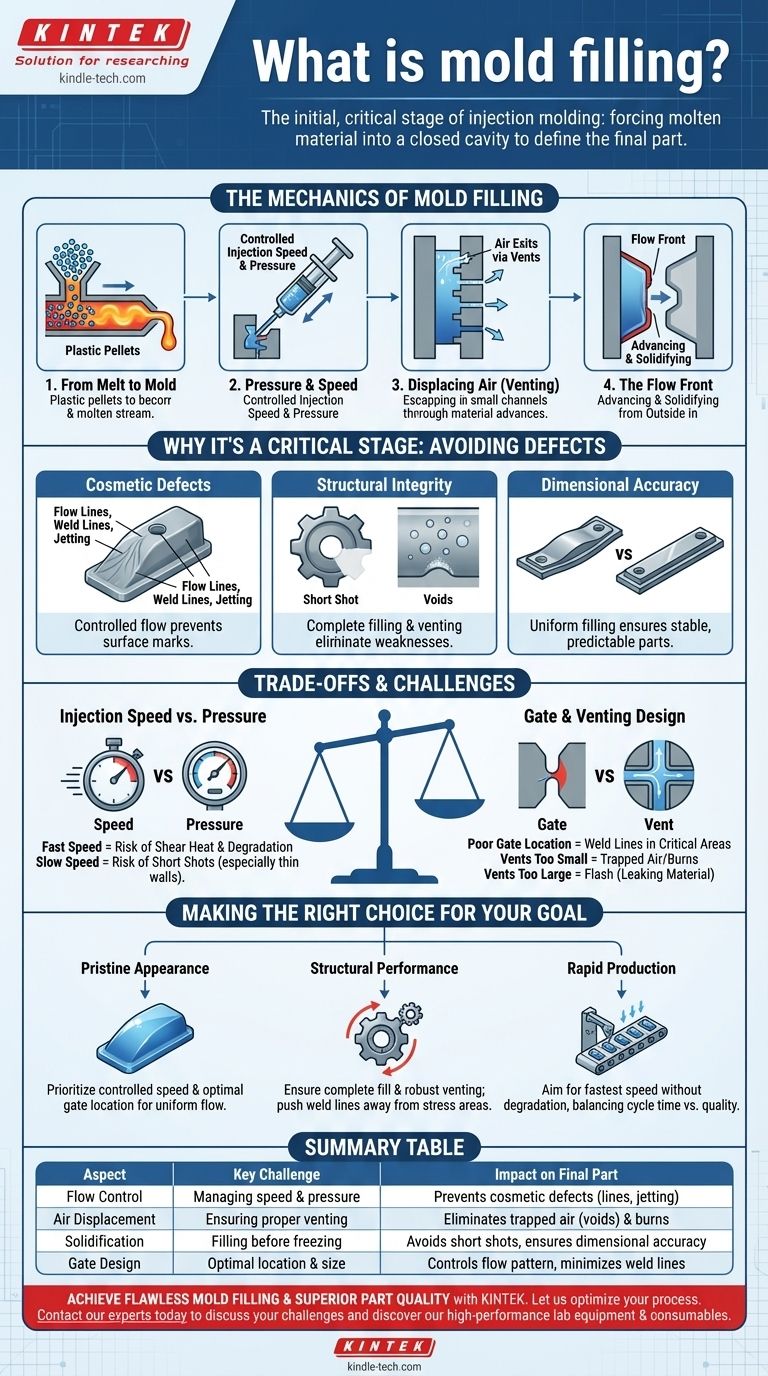

Механика заполнения формы

Заполнение формы — это не просто впрыскивание материала в ящик. Это строго контролируемый, динамический процесс, управляемый физикой, в котором расплавленный материал мчится наперегонки со временем, поскольку он начинает остывать и затвердевать.

От расплава до формы

Сначала сырье (обычно в виде гранул) нагревается до определенного расплавленного или «пластифицированного» состояния. Затем эта вязкая жидкость удерживается в инжекционной установке, готовая к впрыску в форму.

Роль давления и скорости

Инжекционная установка действует как мощный шприц, проталкивая расплавленный материал в форму с точно контролируемой скоростью впрыска и давлением. Эти параметры имеют решающее значение для управления потоком материала.

Вытеснение воздуха (Вентиляция)

Полость формы изначально заполнена воздухом. Когда входит расплавленный материал, этот воздух должен иметь возможность выйти. Формы спроектированы с крошечными каналами, называемыми воздухоотводами (вентами), которые позволяют воздуху выходить, но слишком малы, чтобы через них проходил расплавленный материал.

Линия течения (Фронт потока)

Передний край движущегося материала называется линией течения (фронтом потока). По мере продвижения этого фронта он соприкасается с более холодными поверхностями стенок формы, заставляя материал начинать затвердевать снаружи внутрь. Цель состоит в том, чтобы заполнить всю полость до того, как линия течения полностью замерзнет.

Почему заполнение формы является критической стадией

Почти каждый распространенный дефект формования можно проследить до проблемы, возникшей на стадии заполнения. Контроль этого этапа необходим для производства качественной детали.

Предотвращение косметических дефектов

Неконтролируемый или плохо управляемый поток может создать линии течения, линии спая (где встречаются два фронта потока) и струйное течение (джеттинг) (змеевидный поток материала, который преждевременно остывает), которые портят поверхность детали.

Обеспечение структурной целостности

Если материал затвердевает до того, как полость будет полностью заполнена, результатом будет незавершенная деталь, известная как недолив (short shot). Кроме того, если воздух не удаляется должным образом, он может остаться в ловушке, создавая пузыри или пустоты (voids), которые серьезно ослабляют деталь.

Достижение точности размеров

То, как материал заполняет форму, влияет на внутренние напряжения и последующую усадку и коробление детали по мере ее охлаждения. Постоянный, равномерный рисунок заполнения является ключом к получению размерно стабильных и предсказуемых деталей.

Понимание компромиссов и проблем

Оптимизация заполнения формы включает в себя балансирование нескольких конкурирующих факторов. Редко существует единственная «идеальная» настройка, только наилучший компромисс для конкретного материала и геометрии детали.

Скорость впрыска против давления

Быстрая скорость впрыска может быстро заполнить форму до того, как материал замерзнет, но она также может увеличить трение и вызвать деградацию материала из-за чрезмерного сдвигового тепла. Медленная скорость более щадящая для материала, но увеличивает риск недолива, особенно в тонкостенных деталях.

Расположение и размер литника

Литник (Gate) — это отверстие, через которое материал входит в полость. Его расположение и размер являются фундаментальными проектными решениями, которые определяют весь рисунок потока. Плохое расположение литника может создать линии спая в структурно критических областях или вызвать несбалансированное заполнение.

Захваченный воздух и вентиляция

Вентиляция — это важнейший компромисс в проектировании. Слишком маленькие воздухоотводы задерживают воздух, вызывая следы горения или пустоты. Слишком большие воздухоотводы могут позволить расплавленному материалу вытечь, создавая нежелательный тонкий слой материала, называемый облой (flash).

Сделайте правильный выбор для вашей цели

Идеальная стратегия заполнения формы полностью зависит от основного требования к готовой детали.

- Если ваш главный приоритет — безупречный внешний вид: Отдавайте предпочтение контролируемой, прогрессивной скорости заполнения и оптимальному расположению литника, чтобы создать равномерный фронт потока, минимизирующий поверхностные следы.

- Если ваш главный приоритет — структурная производительность: Обеспечьте полное заполнение и надежную вентиляцию для устранения пустот, а также расположите литники так, чтобы отвести линии спая от областей с высокой нагрузкой.

- Если ваш главный приоритет — быстрое производство: Стремитесь к максимально возможной скорости впрыска, которая не вызывает деградации материала или косметических дефектов, балансируя время цикла и качество детали.

В конечном счете, овладение заполнением формы заключается в точном контроле потока материала, чтобы гарантировать, что конечная деталь соответствует своему предполагаемому назначению.

Сводная таблица:

| Аспект | Ключевая проблема | Влияние на конечную деталь |

|---|---|---|

| Контроль потока | Управление скоростью и давлением впрыска | Предотвращает косметические дефекты (линии течения, джеттинг) и деградацию материала |

| Вытеснение воздуха | Обеспечение надлежащей вентиляции для выхода воздуха | Устраняет захваченные пузырьки воздуха (пустоты) и следы горения, ослабляющие деталь |

| Затвердевание | Заполнение полости до того, как материал замерзнет | Позволяет избежать незавершенных деталей (недоливов) и обеспечивает точность размеров |

| Конструкция литника | Выбор оптимального расположения и размера для входа материала | Контролирует рисунок потока для минимизации линий спая в критических областях |

Достигните безупречного заполнения формы и превосходного качества деталей

Освоение процесса литья под давлением начинается с точного контроля заполнения формы. Правильное оборудование имеет решающее значение для управления давлением, скоростью и температурой, чтобы предотвратить дефекты и гарантировать, что каждая деталь соответствует вашим спецификациям.

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для тестирования материалов и оптимизации процессов, обслуживая лаборатории и производителей, стремящихся усовершенствовать свои операции по литью под давлением.

Позвольте нам помочь вам оптимизировать ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные проблемы и узнать, как наши решения могут повысить ваш выход и качество продукции.

Визуальное руководство

Связанные товары

- Специальная пресс-форма для лабораторного использования

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

- Производитель нестандартных деталей из ПТФЭ Тефлона для ПТФЭ-пинцет

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Термически испаренная вольфрамовая проволока для высокотемпературных применений

Люди также спрашивают

- Почему при горячем прессовании твердых полимерных электролитов используются специальные пресс-формы?

- Какова роль высокопрочных графитовых форм при вакуумном горячем прессовании бериллия? Повышение плотности и точности

- Какую роль играют графитовые пресс-формы при вакуумном горячем прессовании? Оптимизация спекания порошков сплавов и точности

- Каковы основные функции высокоплотных графитовых форм в FAST/SPS? Оптимизация тепловых и механических характеристик

- Какую роль играют высокопрочные графитовые пресс-формы при вакуумном горячем прессовании? Повышение точности композитов CuAlMn