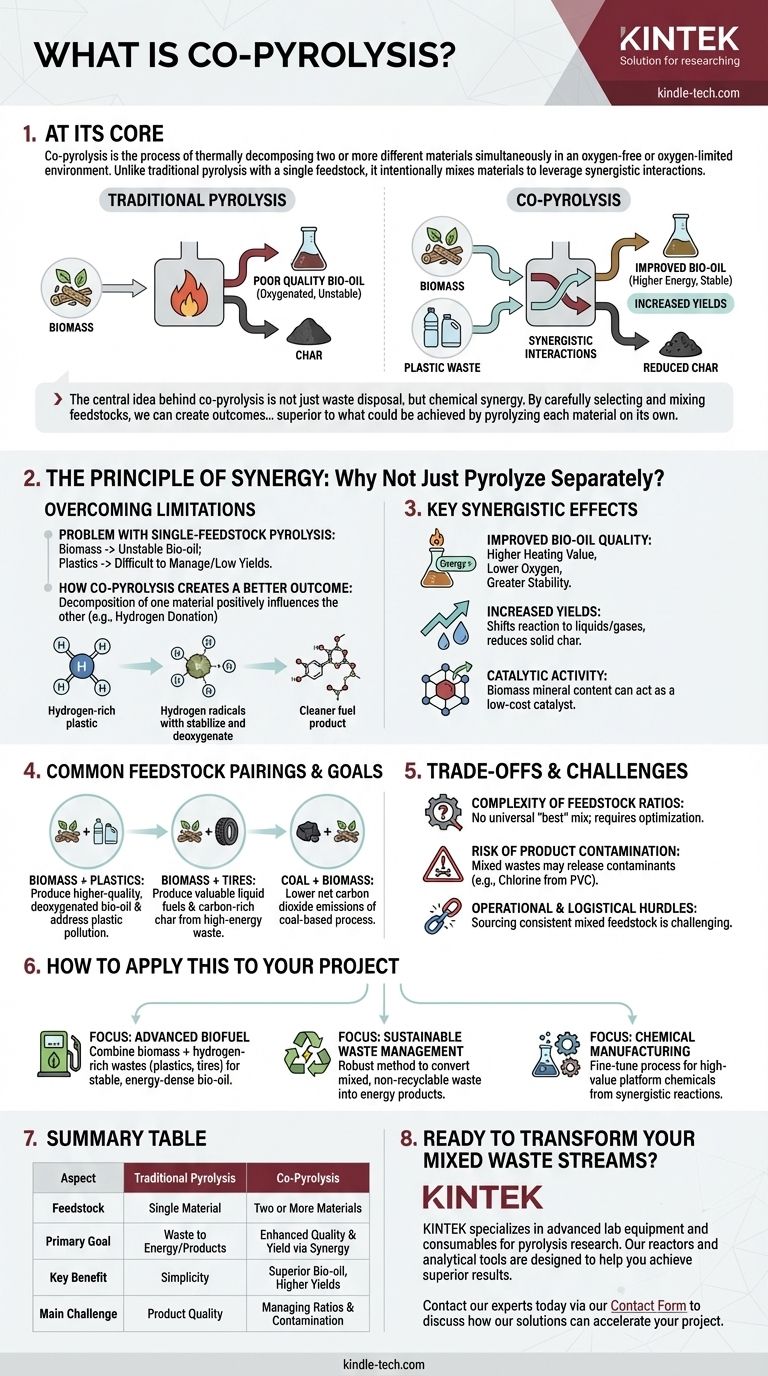

По своей сути, совместный пиролиз — это процесс термического разложения двух или более различных материалов одновременно в бескислородной или ограниченной кислородом среде. В отличие от традиционного пиролиза, использующего одно сырье, совместный пиролиз намеренно смешивает различные материалы — например, биомассу с пластиковыми отходами — для использования синергетического взаимодействия, которое улучшает процесс и конечные продукты.

Основная идея совместного пиролиза заключается не просто в утилизации отходов, а в химическом синергизме. Тщательно подбирая и смешивая сырье, мы можем получить результаты — например, топливо более высокого качества или более ценные химикаты, — которые превосходят то, что можно было бы достичь пиролизом каждого материала по отдельности.

Принцип синергии: почему бы не пиролизовать по отдельности?

Решение о смешивании сырья является преднамеренным инженерным выбором, направленным на преодоление ограничений, присущих использованию одного типа материала.

Проблема пиролиза с использованием одного вида сырья

Пиролиз одного материала, такого как биомасса, часто дает жидкий продукт (биомасло), который сильно окислен, кисел и нестабилен. Это делает его топливом низкого качества без значительной и дорогостоящей доработки.

И наоборот, пиролиз пластиков может производить высокоэнергетическое масло, но этот процесс может быть трудно контролировать, а некоторые пластмассы (например, ПЭТ) дают очень мало жидкого топлива.

Как совместный пиролиз создает лучший результат

Совместный пиролиз направлен на создание целого, которое больше, чем сумма его частей. Разложение одного материала генерирует реакционноспособные химические частицы, которые положительно влияют на разложение другого.

Основным примером является механизм донорования водорода. Богатые водородом материалы, такие как пластмассы, распадаются и высвобождают радикалы водорода, которые затем стабилизируют и дезоксигенируют фрагменты из бедных водородом материалов, таких как биомасса.

Ключевые синергетические эффекты

Это взаимодействие приводит к ряду измеримых преимуществ:

- Улучшенное качество биомасла: Полученная жидкость имеет более высокую теплотворную способность, более низкое содержание кислорода и большую стабильность, что делает ее более жизнеспособным прекурсором для транспортного топлива.

- Увеличение выхода: Синергия может смещать пути реакции в сторону образования жидкостей или определенных газов, одновременно уменьшая образование менее желаемого твердого кокса.

- Каталитическая активность: Присущее минеральное содержание или зольность некоторых видов биомассы может действовать как недорогой катализатор, способствуя разложению пластмасс при более низких температурах.

Общие пары сырья и их цели

Выбор комбинации сырья определяется конкретной технической или экономической целью, чаще всего связанной с утилизацией отходов или улучшением топлива.

Биомасса и пластмассы

Это наиболее широко изучаемая комбинация. Сельскохозяйственные отходы, древесные отходы или лесозаготовительные побочные продукты смешиваются с пластиковыми отходами (например, полиэтиленом, полипропиленом). Основная цель — получение биомасла более высокого качества с низким содержанием кислорода для применения в качестве биотоплива при одновременном решении проблемы загрязнения пластиком.

Биомасса и шины

Изношенные шины являются значительным источником отходов с высоким содержанием энергии. Совместный пиролиз с биомассой может производить ценное жидкое топливо и твердый углеродсодержащий кокс, который находит применение в производстве и в качестве адсорбента.

Уголь и биомасса

В некоторых промышленных условиях биомасса подвергается совместному пиролизу или совместной газификации с углем. Цель здесь часто экологическая: использование углеродно-нейтральной биомассы для снижения чистых выбросов диоксида углерода в процессе, основанном на угле.

Понимание компромиссов и проблем

Хотя совместный пиролиз является мощным инструментом, он не является простым решением и вносит свои сложности, которыми необходимо управлять.

Сложность соотношения сырья

Не существует универсальной «лучшей» смеси. Оптимальное соотношение сырья сильно зависит от используемых материалов и желаемого продукта. Поиск этого оптимума требует значительного эмпирического тестирования и характеризации. Неправильное соотношение может свести на нет любые синергетические эффекты или даже помешать процессу.

Риск загрязнения продукта

Использование смешанных потоков отходов из реального мира несет риск загрязнений. Например, совместная переработка пластмасс, таких как ПВХ (поливинилхлорид), может выделять хлор, образуя коррозионно-активную соляную кислоту в реакторе и загрязняя конечные продукты. Это требует более надежных и дорогих систем последующей очистки.

Операционные и логистические препятствия

Обеспечение постоянного и надежного снабжения смешанным сырьем может стать серьезной логистической проблемой. Изменчивость бытовых твердых отходов, например, означает, что процесс должен быть достаточно надежным, чтобы справляться с колебаниями входного потока, что может повлиять на однородность продукта.

Как применить это к вашему проекту

Ваша стратегия использования совместного пиролиза должна быть напрямую связана с вашей конечной целью, поскольку процесс может быть оптимизирован для различных результатов.

- Если ваш основной фокус — производство передового биотоплива: Используйте совместный пиролиз для сочетания биомассы с богатыми водородом отходами, такими как пластмассы или шины, для создания более стабильного и энергоемкого биомасла.

- Если ваш основной фокус — устойчивое управление отходами: Используйте совместный пиролиз как надежный метод преобразования смешанных, не подлежащих вторичной переработке потоков отходов в энергетические продукты, уменьшая нагрузку на свалки.

- Если ваш основной фокус — химическое производство: Тонко настройте температуру процесса, скорость нагрева и смесь сырья для избирательного содействия производству ценных химических веществ из синергетических реакций.

В конечном счете, совместный пиролиз превращает проблему смешанных отходов в возможность создания ценности.

Сводная таблица:

| Аспект | Традиционный пиролиз | Совместный пиролиз |

|---|---|---|

| Сырье | Один материал | Два или более материалов (например, биомасса + пластик) |

| Основная цель | Превращение отходов в энергию/продукты | Улучшение качества и выхода продукта посредством синергии |

| Ключевое преимущество | Простота | Превосходное биомасло, более высокие выходы, утилизация отходов |

| Основная проблема | Качество продукта (например, нестабильное биомасло) | Управление соотношением сырья и потенциальное загрязнение |

Готовы превратить ваши смешанные потоки отходов в высокоценные продукты?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для исследований и разработок в области пиролиза. Независимо от того, разрабатываете ли вы передовое биотопливо, оптимизируете устойчивое управление отходами или производите ценные химикаты, наши реакторы и аналитические инструменты разработаны, чтобы помочь вам достичь превосходных результатов с помощью таких процессов, как совместный пиролиз.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как наши решения могут ускорить ваш проект и раскрыть весь потенциал синергетического термического преобразования.

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Какую роль играет возвратно-поступательный шейкер в культивировании грибного мицелия? Повысьте эффективность предварительной обработки биомассы

- Почему точное ведение записей важно для морозильных камер со сверхнизкими температурами? Защита целостности образцов и обеспечение соответствия требованиям

- Какова цель промежуточного отжига стали AFA? Снятие напряжений и восстановление пластичности

- Каково рабочее давление для фильтр-пресса? Освойте кривую давления для оптимального обезвоживания

- Что такое печь для термообработки? Достижение точных металлургических преобразований

- Пиролиз для преобразования биомассы в более полезную жидкость? Откройте для себя био-масло, биоуголь и синтез-газ

- Каково напряжение постоянного тока при магнетронном распылении? Использование высокого напряжения для эффективного осаждения металлов

- Какое давление в установке для напыления? Базовое давление против рабочего давления для получения превосходных покрытий