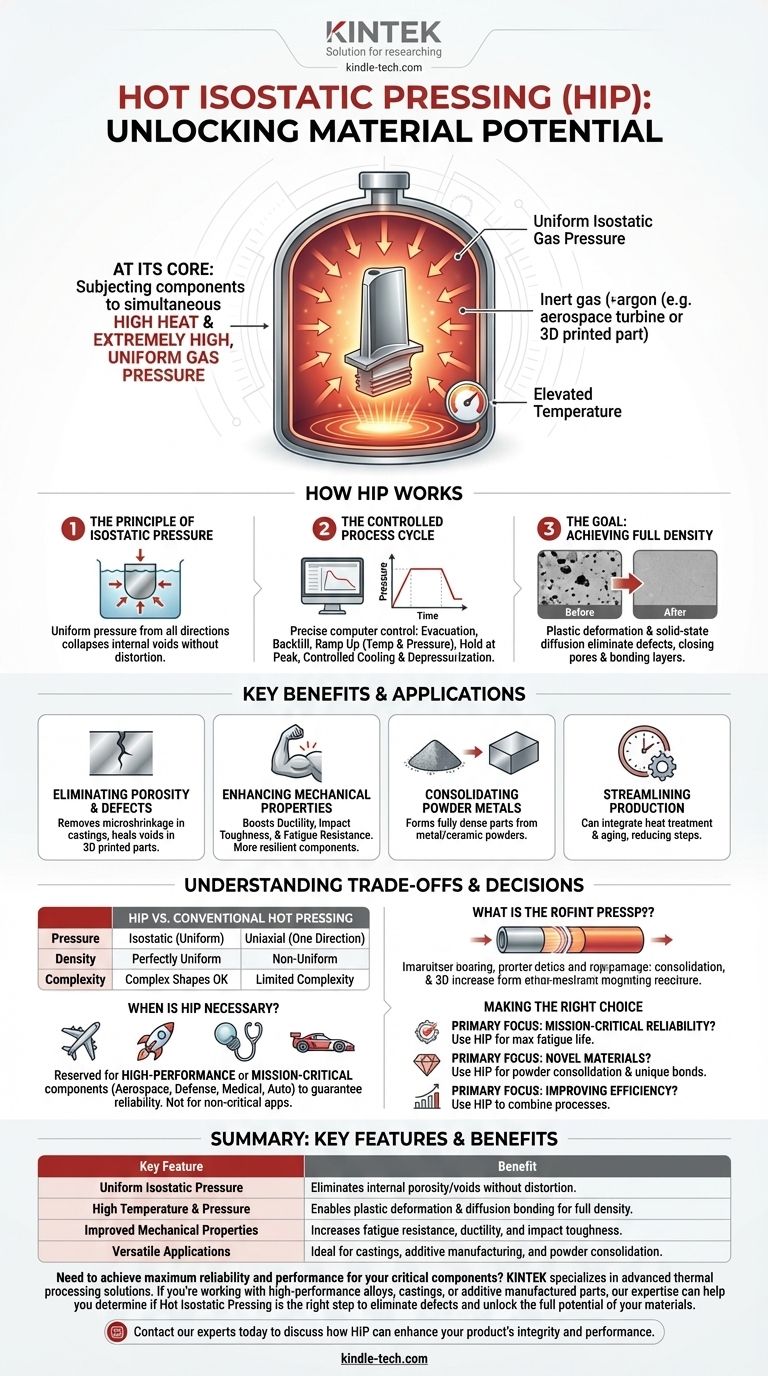

По своей сути, горячее изостатическое прессование (ГИП) — это высокоэффективный производственный процесс, при котором компоненты подвергаются воздействию как повышенной температуры, так и чрезвычайно высокого, равномерного давления газа. Компоненты нагреваются в герметичном контейнере высокого давления. Затем инертный газ, обычно аргон, используется для равномерного приложения давления со всех сторон, эффективно выдавливая внутренние дефекты, такие как пористость и пустоты, для создания полностью плотного, однородного материала.

Истинная ценность ГИП заключается в его способности превратить хороший компонент в исключительный. Устраняя микроскопические внутренние дефекты, этот процесс раскрывает теоретически максимальную плотность, пластичность и усталостную прочность материала — свойства, которые часто недостижимы только с помощью литья или аддитивного производства.

Как фундаментально работает горячее изостатическое прессование

Чтобы понять преимущества ГИП, крайне важно уяснить принципы, которые делают его столь эффективным. Этот процесс — не просто применение тепла и давления; это точно контролируемое металлургическое преобразование.

Принцип изостатического давления

Ключ кроется в названии: изостатическое. Это означает, что давление прикладывается равномерно во всех направлениях. Представьте себе объект, погруженный глубоко в океан — давление воды действует на него одинаково со всех сторон. ГИП воспроизводит этот эффект с помощью инертного газа при высоких температурах.

Это равномерное давление критически важно, поскольку оно схлопывает внутренние пустоты и поры, не искажая общую геометрию детали. В отличие от обычного прессования, которое прикладывает силу в одном направлении, изостатическое давление обеспечивает постоянное уплотнение по всему компоненту.

Контролируемый цикл процесса

Типичный цикл ГИП управляется сложными компьютерными системами для обеспечения точности и повторяемости.

Сначала детали загружаются в сосуд ГИП, который затем герметизируется. Внутренняя атмосфера эвакуируется, и сосуд заполняется инертным газом, таким как аргон.

Затем температура и давление одновременно повышаются в соответствии с запрограммированным графиком, специфичным для материала и детали. Компонент выдерживается при пиковой температуре и давлении в течение заданного времени, что позволяет внутренним пустотам закрыться и происходит диффузионное соединение на микроскопическом уровне.

Наконец, сосуд охлаждается и декомпрессируется контролируемым образом, обеспечивая стабильность и безопасность детали при извлечении.

Цель: Достижение полной плотности

Сочетание интенсивного нагрева и давления обеспечивает пластическую деформацию и твердотельную диффузию. Тепло размягчает материал, а изостатическое давление обеспечивает силу для схлопывания газонаполненных или вакуумных пор.

Этот процесс эффективно устраняет микроусадочные раковины в отливках и закрывает пустоты между слоями в деталях, изготовленных аддитивным способом (3D-печать). Результатом является однородная, полностью плотная микроструктура.

Ключевые преимущества и области применения

Уникальные возможности ГИП делают его незаменимым в отраслях, где отказ компонента недопустим. Его основная функция — улучшение свойств материала для критически важных применений.

Устранение пористости и дефектов

Наиболее распространенное применение ГИП — это полное удаление внутренней пористости. В металлических отливках это устраняет микроусадочные раковины, распространенный источник зарождения трещин. В металлических деталях, напечатанных на 3D-принтере, это устраняет пустоты и улучшает межслойное соединение, решая распространенные проблемы надежности.

Улучшение механических свойств

Создавая полностью плотную и однородную микроструктуру, ГИП значительно улучшает механические свойства материала. Это включает заметное увеличение пластичности, ударной вязкости и усталостной прочности. Детали становятся более устойчивыми к износу, нагреву и абразивному воздействию.

Консолидация порошковых металлов

ГИП может использоваться для консолидации металлических или керамических порошков в твердую, полностью плотную деталь. Порошок запечатывается в металлический контейнер, имеющий форму конечного компонента. Во время цикла ГИП контейнер деформируется вокруг порошка, уплотняя его в твердый слиток с однородными свойствами.

Оптимизация производства

Для некоторых сплавов термический цикл ГИП может быть разработан таким образом, чтобы включать этапы термической обработки, растворения и старения. Эта консолидация производственных процессов может сократить общее количество этапов, экономя время и затраты на производство.

Понимание компромиссов

Хотя ГИП является мощным, это специализированный процесс, который не всегда требуется. Понимание его контекста является ключом к его эффективному использованию.

ГИП против обычного горячего прессования

Обычное горячее прессование прикладывает силу в одном направлении (одноосно). Это эффективно для простых форм, но часто приводит к неоднородной плотности и может ограничивать геометрическую сложность.

Использование изостатического давления в ГИП позволяет производить детали с идеально однородной плотностью, независимо от формы. Хотя ГИП часто работает при более низких температурах, чем ковка, его уникальное приложение давления приводит к превосходной консолидации материала.

Когда ГИП необходим?

ГИП — это дополнительный этап обработки, который увеличивает стоимость и время выполнения заказа. Он в основном предназначен для высокопроизводительных или критически важных компонентов.

Такие отрасли, как аэрокосмическая промышленность, оборона, медицинские имплантаты и высокопроизводительное автомобилестроение, полагаются на ГИП для обеспечения надежности и усталостной долговечности таких компонентов, как лопатки турбин, конструкционные элементы планера и хирургические имплантаты. Для некритических применений это, как правило, избыточно.

Ограничения и соображения

Процесс является пакетным, что может стать узким местом в крупносерийном производстве. Размер компонентов также ограничен внутренними размерами сосуда ГИП. Наконец, капитальные вложения в оборудование ГИП значительны, что делает его специализированной возможностью.

Правильный выбор для вашего применения

Решение о том, следует ли использовать ГИП, полностью зависит от ваших требований к производительности и стоимости отказа.

- Если ваша основная цель — надежность критически важных компонентов: Используйте ГИП для устранения внутренних дефектов в отливках или деталях, напечатанных на 3D-принтере, чтобы достичь максимальной усталостной долговечности и структурной целостности.

- Если ваша основная цель — создание новых или высокопроизводительных материалов: Используйте ГИП для консолидации металлических порошков в полностью плотные детали или для диффузионной сварки разнородных материалов для получения уникальных свойств.

- Если ваша основная цель — повышение эффективности производства: Изучите, можно ли использовать ГИП для объединения циклов термической обработки и старения для вашего конкретного сплава, потенциально сокращая общее количество производственных этапов.

В конечном итоге, понимание горячего изостатического прессования позволяет вам специфицировать и создавать компоненты, соответствующие самым высоким стандартам производительности и надежности.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Равномерное изостатическое давление | Устраняет внутреннюю пористость и пустоты без искажения геометрии детали. |

| Высокая температура и давление | Обеспечивает пластическую деформацию и диффузионное соединение для получения полностью плотной микроструктуры. |

| Улучшенные механические свойства | Значительно увеличивает усталостную прочность, пластичность и ударную вязкость. |

| Универсальные применения | Идеально подходит для отливок, аддитивного производства (3D-печати) и консолидации порошков. |

Нужно достичь максимальной надежности и производительности для ваших критически важных компонентов?

KINTEK специализируется на передовых решениях для термической обработки. Если вы работаете с высокоэффективными сплавами, отливками или деталями, изготовленными аддитивным способом, наш опыт поможет вам определить, является ли горячее изостатическое прессование правильным шагом для устранения дефектов и раскрытия полного потенциала ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как ГИП может повысить целостность и производительность вашего продукта.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое горячее прессование (ламинирование)? Полное руководство по прочному и долговечному соединению материалов

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Почему для композитных ламинатов необходим лабораторный гидравлический пресс с подогревом? Достижение структурной целостности без пустот