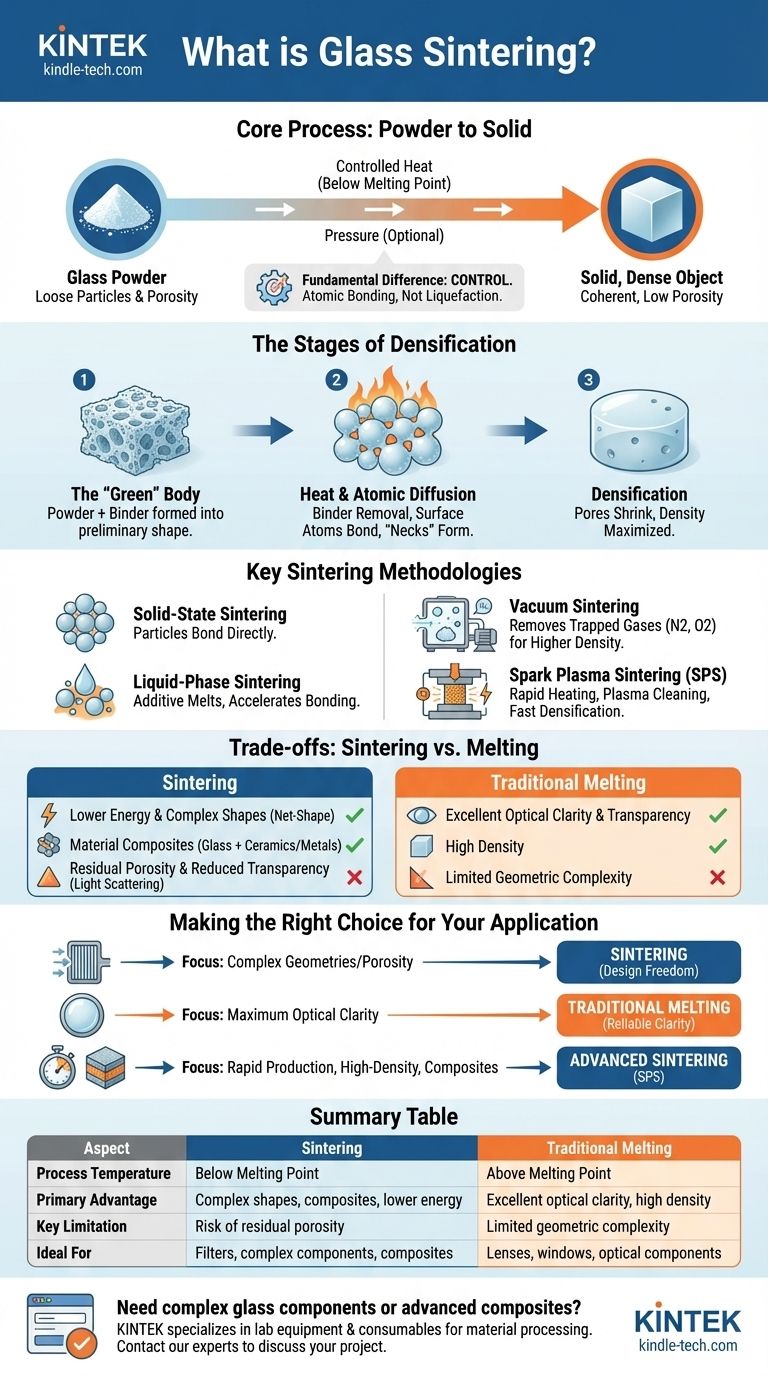

По своей сути, спекание стекла — это производственный процесс, который превращает стеклянный порошок в твердый, плотный объект с помощью тепла и часто давления. Важно отметить, что это достигается при температурах, ниже полной точки плавления стекла, что заставляет отдельные частицы сливаться друг с другом по поверхностям контакта, а не превращаться в жидкость.

Фундаментальное различие между спеканием и плавлением заключается в контроле. Вместо того чтобы разжижать весь материал, спекание использует контролируемое тепло, чтобы стимулировать связывание атомов на поверхности стеклянных частиц, методично устраняя пустое пространство между ними для формирования твердой структуры.

Основная цель: от порошка к твердому телу

Основная цель спекания — уплотнение. Процесс начинается с рыхлого набора стеклянных частиц со значительным пустым пространством, или пористостью, между ними. Цель состоит в том, чтобы устранить эту пористость и создать связное, твердое изделие.

«Зеленое» тело

Процесс начинается с придания стеклянному порошку желаемой предварительной формы. Это часто достигается путем смешивания порошка с временным связующим веществом (например, полимером или воском), которое удерживает частицы вместе. Эта первоначальная, хрупкая форма известна как «зеленое» тело.

Роль тепла и атомной диффузии

Когда «зеленое» тело нагревается, связующее вещество выгорает. По мере повышения температуры она обеспечивает достаточно энергии для движения и диффузии атомов на поверхностях стеклянных частиц. Эта атомная диффузия позволяет соседним частицам образовывать прочные связи, создавая «шейки» в точках их контакта.

Этапы уплотнения

По мере продолжения нагрева эти шейки расширяются. Сеть пор между частицами начинает сжиматься и в конечном итоге распадается на изолированные мелкие пустоты. При достаточном времени и температуре эти последние пустоты устраняются, и деталь достигает максимально возможной плотности.

Ключевые методологии спекания

Хотя принцип атомной диффузии универсален, методы, используемые для управления процессом, могут значительно различаться, каждый из которых подходит для различных применений и материалов.

Твердофазное против жидкофазного спекания

Самое основное различие заключается в том, как сливаются частицы. При твердофазном спекании стеклянные частицы связываются напрямую, без плавления какой-либо части материала.

При жидкофазном спекании добавляется небольшое количество присадки, которая плавится при температуре спекания. Эта жидкость смачивает твердые стеклянные частицы, и капиллярные силы стягивают их вместе, резко ускоряя перегруппировку частиц и уплотнение.

Вакуумное спекание

Этот процесс проводится в высоком вакууме (например, 3 × 10⁻³ Па). Основная цель вакуума — удалить атмосферные газы, такие как азот и кислород, из пор между частицами. Если бы эти газы оказались в ловушке, они создали бы внутреннее давление, которое мешало бы полному закрытию пор, что привело бы к менее плотному и более слабому конечному продукту.

Искроплазменное спекание (ИПС)

ИПС — это более продвинутая и быстрая техника. Стеклянный порошок помещается в графитовую форму и одновременно сжимается и нагревается с помощью импульсного постоянного тока, проходящего через него. Это вызывает быстрый нагрев и может даже генерировать плазменные разряды между частицами, которые очищают их поверхности и способствуют чрезвычайно быстрому связыванию и уплотнению.

Понимание компромиссов: спекание против плавления

Выбор спекания стекла вместо его плавления связан с четким набором инженерных компромиссов. Это не обязательно лучше, а скорее лучше для конкретных целей.

Преимущество: меньшая энергоемкость и сложные формы

Поскольку спекание происходит ниже полной точки плавления, оно, как правило, требует меньше энергии. Оно также позволяет создавать детали «чистой формы» или близкой к чистой форме, где первоначальное «зеленое» тело формуется в сложную геометрию, которую было бы трудно или невозможно получить путем литья расплавленного стекла.

Преимущество: композитные материалы

Спекание — отличный метод для создания композитов со стеклянной матрицей. Другие материалы, такие как керамика или металлы с гораздо более высокими температурами плавления, могут быть смешаны со стеклянным порошком и уплотнены в единое твердое тело без необходимости расплавления всех компонентов.

Ограничение: остаточная пористость и прозрачность

Основная проблема при спекании — достижение 100% плотности. Даже крошечное количество остаточной пористости может рассеивать свет, снижая оптическую прозрачность стекла. Хотя передовые методы, такие как ИПС, могут достичь почти идеальной плотности, традиционное плавление и литье остается стандартом для производства безупречных оптических компонентов, таких как линзы.

Сделайте правильный выбор для вашего применения

Ваша конечная цель определяет правильный подход к производству.

- Если ваш основной фокус — создание сложных геометрий или пористых фильтров: Спекание предлагает свободу проектирования, которую невозможно сравнить с традиционным плавлением и литьем.

- Если ваш основной фокус — максимальная оптическая чистота и прозрачность: Традиционное плавление часто является более надежным путем для предотвращения эффектов рассеяния света от остаточной пористости.

- Если ваш основной фокус — быстрое производство высокоплотных или композитных материалов: Передовые методы, такие как искроплазменное спекание, предоставляют возможности, с которыми не могут сравниться другие методы.

В конечном счете, понимание спекания стекла позволяет вам выбрать правильный инструмент для конкретной инженерной задачи.

Сводная таблица:

| Аспект | Спекание | Традиционное плавление |

|---|---|---|

| Температура процесса | Ниже точки плавления | Выше точки плавления |

| Основное преимущество | Сложные формы, композиты, меньшая энергоемкость | Отличная оптическая чистота, высокая плотность |

| Ключевое ограничение | Риск остаточной пористости | Ограниченная геометрическая сложность |

| Идеально подходит для | Фильтры, сложные компоненты, композиты | Линзы, окна, оптические компоненты |

Нужно создать сложный стеклянный компонент или изучить передовые композитные материалы? Процесс спекания стекла предлагает уникальные преимущества для специализированных применений. KINTEK специализируется на лабораторном оборудовании и расходных материалах для переработки современных материалов, обслуживая научно-исследовательские и производственные лаборатории. Наш опыт может помочь вам выбрать правильную технологию спекания для ваших конкретных нужд. Свяжитесь с нашими экспертами сегодня через нашу контактную форму, чтобы обсудить, как мы можем поддержать ваш проект с помощью точного оборудования и расходных материалов.

Визуальное руководство

Связанные товары

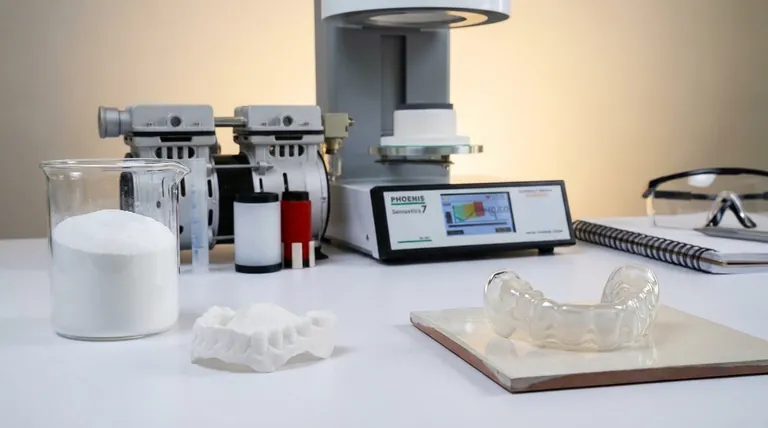

- Вакуумная печь для спекания зубной керамики

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Почему для LLZO/LLTO нужна печь с температурой выше 1000°C? Освоение высокотемпературного спекания для керамических электролитов

- В чем преимущество обжига фарфора в вакууме? Достижение более плотных, прочных и эстетичных зубных реставраций

- Можно ли отремонтировать высокотемпературный фарфор без деформации? Да, с использованием подходящих низкотемпературных материалов и технологий.

- Почему фарфор обжигают в вакууме? Чтобы устранить пористость для превосходной прочности и полупрозрачности

- Как прецизионный контроль температуры влияет на спекание сплавов TiAl? Освоение развития микроструктуры