На фундаментальном уровне разница между испарением и распылением заключается в том, как атомы высвобождаются из исходного материала для создания тонкой пленки. При испарении материал нагревают до кипения, превращая его в пар, который конденсируется на поверхности, подобно тому, как пар запотевает холодное зеркало. Распыление, напротив, использует бомбардировку энергичными ионами для физического выбивания атомов из материала-мишени, подобно микроскопическому пескоструйному аппарату.

Хотя оба метода являются методами физического осаждения из паровой фазы (ФНП), выполняемыми в вакууме, выбор между ними сводится к критическому компромиссу: испарение, как правило, быстрее и экономичнее, в то время как распыление обеспечивает превосходное качество пленки, адгезию и контроль состава ценой скорости и сложности.

Основной механизм: Тепло против Ударного воздействия

Понимание того, как каждый процесс генерирует материал для покрытия, является ключом к пониманию их соответствующих сильных и слабых сторон. Это принципиально разные подходы к достижению одной и той же цели.

Как работает испарение: Аналогия с кипением

Испарение — это термический процесс. Исходный материал, или «заряд», помещается в камеру высокого вакуума и нагревается до достижения температуры испарения.

Это создает мощный поток пара, который движется по прямой видимости и конденсируется на более холодном подложке, образуя тонкую пленку. Энергия осаждаемых частиц относительно низка и определяется исключительно тепловой энергией процесса.

Как работает распыление: Плазменный пескоструйный аппарат

Распыление — это кинетический процесс. Он начинается с введения инертного газа низкого давления (обычно аргона) в вакуумную камеру для создания плазмы.

Электрическое поле ускоряет ионы из этой плазмы, заставляя их сталкиваться с исходным материалом, известным как мишень. Эти высокоэнергетические удары физически выбрасывают, или «распыляют», отдельные атомы из мишени. Эти выброшенные атомы обладают значительно более высокой кинетической энергией и движутся для покрытия подложки.

Ключевые различия в свойствах пленки

Разница в энергии — низкая тепловая энергия для испарения против высокой кинетической энергии для распыления — напрямую приводит к существенным различиям в характеристиках конечной пленки.

Адгезия и плотность пленки

Распыленные атомы попадают на подложку с высокой энергией, слегка внедряясь в поверхность и создавая плотную, тесно упакованную пленку. Это приводит к превосходной адгезии и долговечности.

Испаренные атомы оседают более мягко, что приводит к образованию пленок, которые обычно менее плотные, имеют более крупную зернистую структуру и обладают более низкой адгезией к подложке.

Однородность и состав пленки

Распыление превосходно подходит для нанесения сложных материалов, таких как сплавы и соединения. Поскольку процесс «пескоструйной обработки» неселективно выбрасывает атомы, состав нанесенной пленки остается очень близким к составу мишени.

Испарение может вызывать трудности со сплавами, где разные элементы имеют разное давление пара (температуры кипения). Элемент с более высоким давлением пара будет испаряться легче, потенциально изменяя состав конечной пленки по сравнению с исходным материалом.

Скорость и темп нанесения

Испарение, как правило, обеспечивает гораздо более высокую скорость нанесения. Способность генерировать плотный поток пара позволяет наносить более толстые пленки за более короткое время работы, что делает его подходящим для крупносерийного производства.

Распыление — это более медленный, более целенаправленный процесс. Выброс атомов по одному приводит к более низкой скорости нанесения, что делает его менее подходящим для применений, где скорость является главной заботой.

Понимание компромиссов

Ни один метод не является универсально превосходящим; это инструменты, предназначенные для разных задач. Выбор неправильного может привести к плохому качеству пленки или ненужным затратам.

Фактор стоимости и простоты

Системы испарения часто проще по конструкции и, следовательно, более экономичны в производстве и эксплуатации. Это, в сочетании с их высокой скоростью нанесения, делает их экономичным выбором для многих применений.

Системы распыления, требующие высоковольтных источников питания, систем подачи газа и часто магнитронов для улучшения процесса, как правило, более сложны и дороги.

Фактор контроля и точности

Распыление обеспечивает гораздо более высокую степень контроля процесса. Параметры, такие как давление газа и мощность, могут быть точно настроены для управления свойствами пленки, такими как размер зерна, внутреннее напряжение и плотность.

Это делает распыление предпочтительным методом для применений, требующих высокой точности и повторяемости, например, при производстве оптических фильтров, полупроводников и медицинских приборов.

Фактор окружающей среды и газа

Распыление работает в газовой среде низкого давления, что означает, что часть технологического газа может захватываться в растущей пленке в виде примеси. Это называется поглощенным газом.

Испарение происходит в высоком вакууме, что приводит к получению более чистых пленок с меньшим количеством газовых включений, что может иметь решающее значение для определенных электронных или оптических применений.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно руководствоваться конкретными требованиями вашего проекта.

- Если ваш основной акцент делается на скорости и экономической эффективности для простых покрытий: Выбирайте термическое испарение, особенно для чистых металлов.

- Если ваш основной акцент делается на превосходной адгезии пленки, плотности и долговечности: Выбирайте распыление, поскольку осаждение с высокой энергией создает более прочную и надежную пленку.

- Если вы наносите сложные сплавы или соединения: Выбирайте распыление, чтобы гарантировать, что состав пленки точно отражает состав исходной мишени.

- Если вам требуется максимально высокая чистота пленки с минимальным газовым загрязнением: Испарение в условиях высокого вакуума — лучший вариант.

Понимание этого основного различия между тепловой энергией и кинетической энергией позволяет вам выбрать точный инструмент для ваших нужд в нанесении тонких пленок.

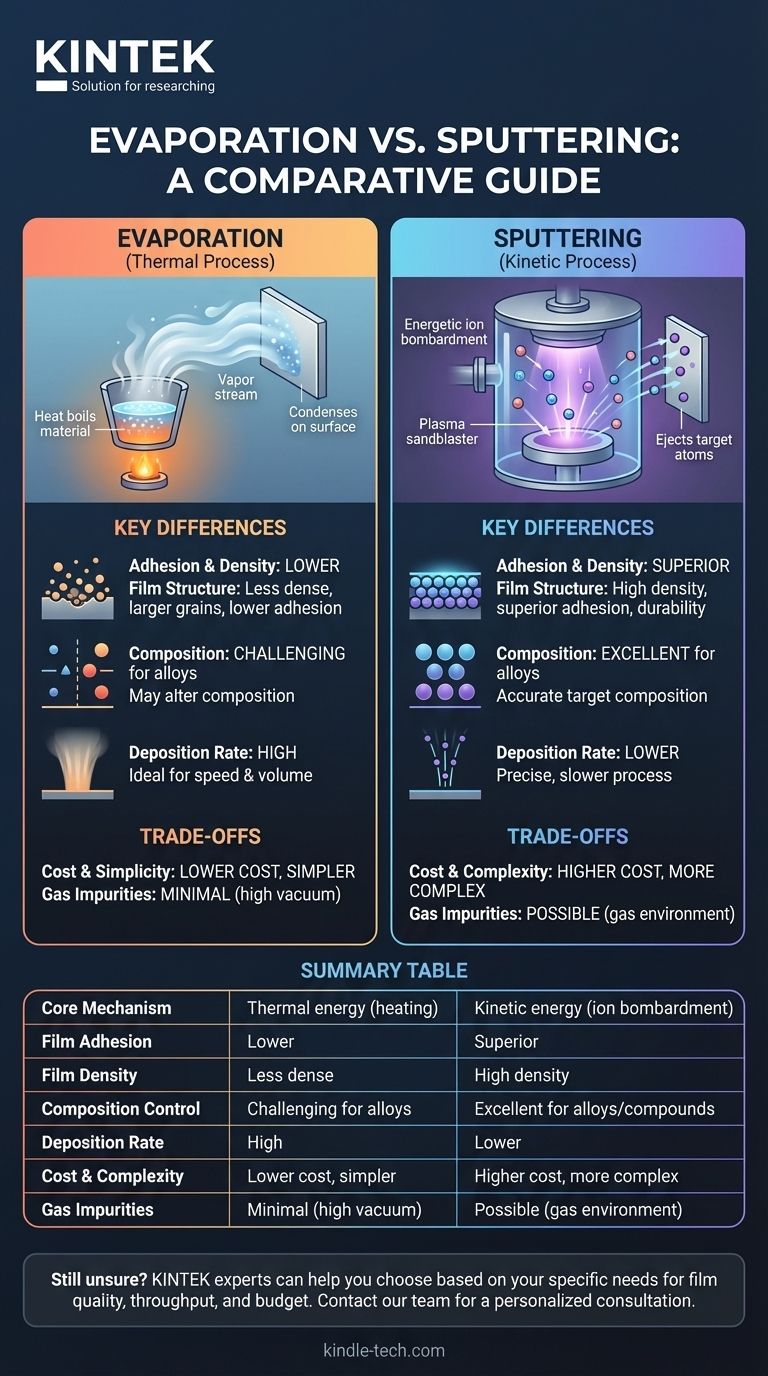

Сводная таблица:

| Характеристика | Испарение | Распыление |

|---|---|---|

| Основной механизм | Тепловая энергия (нагрев) | Кинетическая энергия (бомбардировка ионами) |

| Адгезия пленки | Ниже | Превосходная |

| Плотность пленки | Менее плотная | Высокая плотность |

| Контроль состава | Сложно для сплавов | Отлично для сплавов/соединений |

| Скорость нанесения | Высокая | Ниже |

| Стоимость и сложность | Меньше затрат, проще | Больше затрат, сложнее |

| Газовые примеси | Минимальные (высокий вакуум) | Возможны (газовая среда) |

Все еще не уверены, какой метод ФНП подходит для вашего применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наши эксперты могут помочь вам выбрать между системами испарения и распыления на основе ваших конкретных требований к качеству пленки, пропускной способности и бюджету.

Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и узнайте, как наши решения могут улучшить ваши процессы нанесения тонких пленок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

Люди также спрашивают

- Сколько существует типов напыления? Руководство по постоянному току, радиочастотам и передовым методам

- Что такое депонирование в экологической химии? Понимание того, как загрязнение воздуха вредит экосистемам

- Каков принцип реактивного напыления? Создание высокоэффективных керамических покрытий

- Что такое система напыления? Добейтесь непревзойденного осаждения тонких пленок для вашей лаборатории

- Сколько существует типов методов осаждения из паровой фазы? Объяснение PVD и CVD