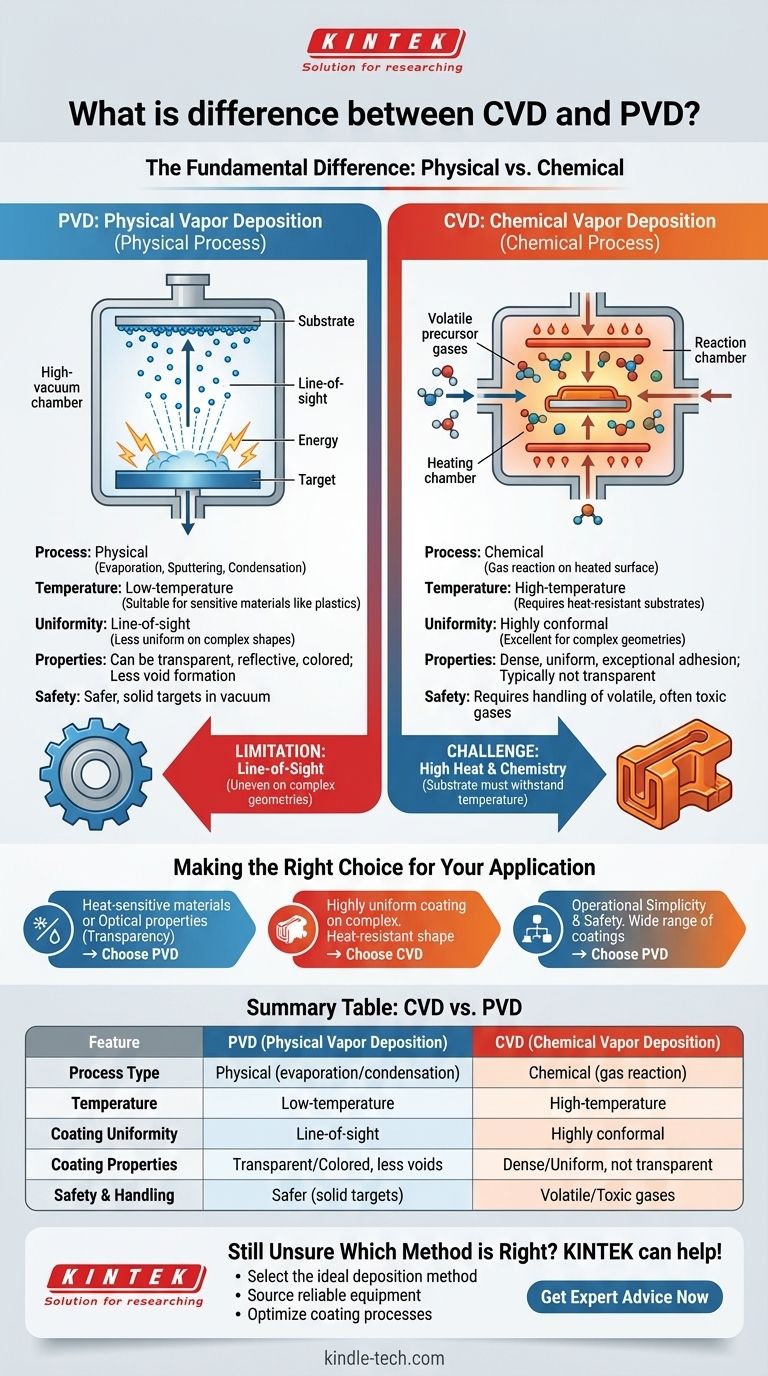

Фундаментальное различие между химическим осаждением из паровой фазы (CVD) и физическим осаждением из паровой фазы (PVD) заключается в том, как материал покрытия достигает целевой поверхности. PVD — это физический процесс, часто включающий испарение твердого материала в вакууме, который затем конденсируется на подложке. В отличие от этого, CVD — это химический процесс, в котором газы-прекурсоры вступают в реакцию на поверхности подложки с образованием желаемой пленки.

Хотя и CVD, и PVD создают покрытия из тонких пленок на атомном уровне, выбор между ними сводится к простому компромиссу. Физический процесс PVD требует более низких температур и более универсален для чувствительных материалов, в то время как химический процесс CVD превосходен в создании высокооднородных покрытий на сложных формах, при условии, что подложка выдерживает нагрев.

Основной процесс: физический против химического

Сами названия раскрывают основное различие. Один метод основан на физике фазовых переходов (твердое тело → газ → твердое тело), а другой — на контролируемых химических реакциях.

Как работает PVD (физический процесс)

Физическое осаждение из паровой фазы — это, по сути, метод «прямой видимости».

В камере высокого вакуума твердый исходный материал (мишень) бомбардируется энергией, что заставляет его испаряться или сублимироваться непосредственно в газ.

Эти атомы или молекулы газа проходят через вакуум и конденсируются на более холодной подложке, образуя тонкую твердую пленку. Представьте это как высококонтролируемый процесс атомного напыления.

Как работает CVD (химический процесс)

Химическое осаждение из паровой фазы — это процесс «построения» покрытия посредством поверхностной химии.

Летучие газы-прекурсоры вводятся в реакционную камеру, содержащую подложку, которая обычно нагревается до высоких температур.

Нагрев активирует газы, заставляя их вступать в реакцию или разлагаться на поверхности подложки, оставляя твердую пленку желаемого материала. Этот метод «выращивает» покрытие равномерно по всем открытым поверхностям.

Ключевые различающие факторы

Это основное различие в процессе — физическое против химического — приводит к критическим различиям в применении, температуре и конечных свойствах покрытия.

Рабочая температура и чувствительность подложки

PVD — это низкотемпературный процесс. Поскольку он не зависит от тепла для проведения химической реакции, его можно использовать для нанесения покрытий на термочувствительные материалы, такие как пластик или определенные сплавы, без их повреждения.

CVD обычно требует очень высоких температур (часто нескольких сотен градусов Цельсия) для инициирования и поддержания необходимых химических реакций на поверхности подложки. Это ограничивает его применение материалами, которые могут выдерживать значительные термические нагрузки.

Свойства покрытия и адгезия

Покрытия PVD часто демонстрируют меньшее образование пустот и могут быть разработаны для определенных оптических свойств, включая прозрачность, отражательную способность и цвет.

Покрытия CVD, поскольку они формируются посредством химической реакции, исключительно конформны, что означает, что они могут покрывать сложные формы и внутренние поверхности с превосходной однородностью. Однако они, как правило, не являются прозрачными.

Обращение с материалами и безопасность

PVD — это механически более простой и безопасный процесс. Он включает использование твердого исходного материала в вакууме, что исключает необходимость использования опасных химикатов.

CVD зависит от летучих, а часто и токсичных или коррозионных газов-прекурсоров. Это требует более сложного оборудования и строгих протоколов безопасности для обращения и утилизации.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; оптимальный выбор полностью определяется ограничениями вашего проекта и желаемым результатом.

Ограничение PVD: прямая видимость

Основным недостатком PVD является его природа, зависящая от прямой видимости. Как и в случае с аэрозольной краской, ему трудно равномерно покрывать сложные геометрические формы или внутреннюю часть глубоких отверстий. Области, не обращенные непосредственно к исходному материалу, получат гораздо более тонкое покрытие, если вообще получат его.

Проблема CVD: тепло и химия

Высокие температуры, необходимые для CVD, могут быть его самым большим ограничением, немедленно исключающим любую подложку, которая не может выдержать нагрев без деформации или разрушения. Кроме того, совместимость между газами-прекурсорами и материалом подложки имеет решающее значение для обеспечения правильного роста пленки.

Сделайте правильный выбор для вашего применения

Ваше решение должно основываться на материале подложки, геометрии покрываемой детали и конечных свойствах, которых вы хотите достичь.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительные материалы или достижении определенных оптических свойств (например, прозрачности): PVD — это окончательный выбор благодаря более низким рабочим температурам и универсальности материалов.

- Если ваш основной акцент делается на создании высокооднородного, плотного покрытия на сложной форме, способной выдерживать высокие температуры: CVD — идеальный метод, поскольку его химический процесс обеспечивает равномерное покрытие всех поверхностей.

- Если ваш основной акцент делается на простоте эксплуатации, безопасности и широком спектре металлических или керамических покрытий: PVD предлагает более простой и менее опасный путь к получению высококачественных пленок.

В конечном счете, понимание основного механизма — физической конденсации против химического роста — является ключом к выбору наиболее эффективной технологии осаждения для вашей конкретной цели.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (испарение/конденсация) | Химический (реакция газов) |

| Температура | Низкотемпературный (подходит для термочувствительных материалов) | Высокотемпературный (требует термостойких подложек) |

| Однородность покрытия | Прямая видимость (менее однородно на сложных формах) | Высококонформный (отлично подходит для сложных геометрий) |

| Свойства покрытия | Может быть прозрачным, отражающим или цветным; меньше образования пустот | Плотный и однородный; как правило, непрозрачный |

| Безопасность и обращение | Более безопасный (твердые мишени, вакуумная среда) | Требует работы с летучими, часто токсичными газами |

Все еще не уверены, какой метод осаждения подходит для вашего проекта?

Выбор между CVD и PVD может быть сложным, но вам не нужно принимать это решение в одиночку. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий экспертными консультациями по технологиям нанесения тонких пленок.

Мы можем помочь вам:

- Выбрать идеальный метод осаждения для вашей конкретной подложки и требований к применению

- Найти надежное оборудование CVD и PVD, отвечающее вашим исследовательским или производственным потребностям

- Оптимизировать ваши процессы нанесения покрытий для достижения превосходных результатов и эффективности

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить требования вашего проекта и узнать, как наш опыт может расширить возможности вашей лаборатории.

Получить экспертную консультацию сейчас

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне