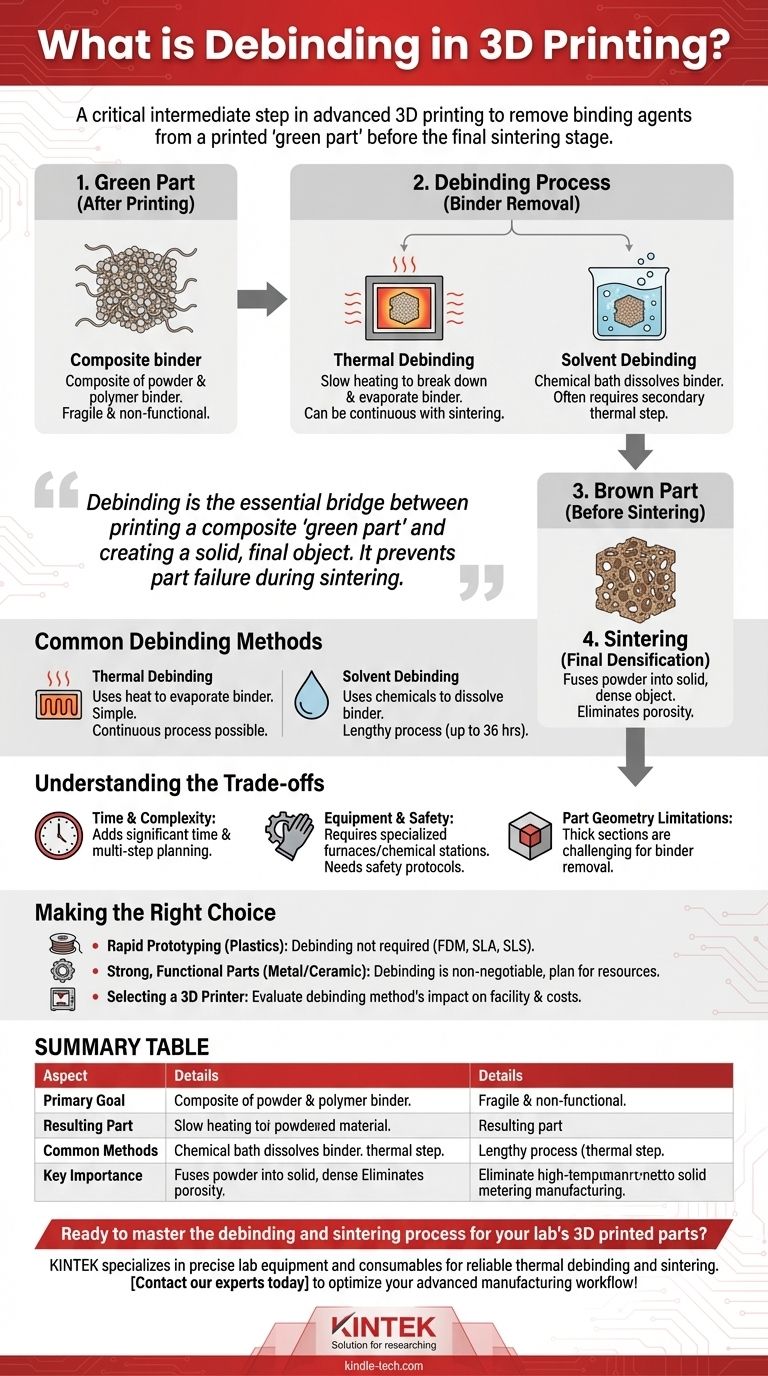

В передовых процессах 3D-печати удаление связующего (дебиндеринг) — это критически важный промежуточный этап, на котором связующие агенты удаляются из только что напечатанной детали. Это делается для очистки объекта, оставляя только основной материал — обычно металлический или керамический порошок — в рамках подготовки к заключительному этапу спекания, который сплавляет порошок в твердый, плотный объект.

Удаление связующего — это важный мост между печатью композитной «сырой детали» и созданием твердого, готового объекта. Оно систематически удаляет временное полимерное связующее, которое необходимо для печати, но которое испортило бы деталь, если бы осталось в ней во время окончательного уплотнения.

Почему удаление связующего необходимо: проблема «сырой детали»

Многие передовые методы 3D-печати не могут печатать непосредственно чистым металлическим или керамическим порошком. Вместо этого они используют композитный материал, где порошок смешивается с полимерным связующим, создавая пригодное для печати сырье, похожее на пластиковую нить или пасту.

Роль связующих в печати

Связующие действуют как временный клей. Они придают материалу нужную консистенцию для экструзии или формовки принтером, удерживая металлический или керамический порошок вместе в желаемой форме. Первоначальный объект, выходящий из принтера, известен как «сырая деталь».

Сырая деталь не является функциональным металлическим или керамическим объектом. Это композит из порошка и полимера, часто хрупкий и не обладающий ни одним из желаемых конечных свойств материала.

От «сырой» до «коричневой»

Цель удаления связующего — удалить полимерное связующее из сырой детали. Это деликатный процесс, который должен быть выполнен без нарушения слабо связанных частиц порошка.

После удаления связующего деталь называется «коричневой деталью». Теперь она чрезвычайно хрупкая — по сути, пористый скелет из порошкообразного материала — но готова к заключительному этапу.

Последствия отказа от удаления связующего

Если бы сырая деталь была помещена непосредственно в высокотемпературную печь для спекания, запертое полимерное связующее быстро бы сгорело или испарилось. Это создало бы сильное внутреннее давление, что привело бы к растрескиванию, вздутию или даже взрыву детали, полностью разрушив ее. Удаление связующего обеспечивает контролируемое, бережное удаление связующего в первую очередь.

Распространенные методы удаления связующего

Конкретный метод удаления связующего определяется типом используемого связующего. Два наиболее распространенных подхода — термический и на основе растворителя.

Термическое удаление связующего

Это самый простой метод, при котором деталь медленно нагревается в печи или обжиговой печи. Тепло разрушает и испаряет полимерное связующее.

Некоторые современные материалы разработаны для упрощенного процесса, при котором удаление связующего и спекание происходят в одном непрерывном цикле нагрева в одной печи.

Удаление связующего растворителем

В этом процессе сырая деталь погружается в химическую ванну. Растворитель специально выбран для растворения основного связующего агента без воздействия на порошкообразный материал.

Этот метод часто требует вторичного этапа термического удаления связующего для удаления любых оставшихся связующих агентов перед спеканием. Продолжительность может быть значительной, иногда до 24-36 часов в зависимости от размера и геометрии детали.

Понимание компромиссов

Удаление связующего является мощным инструментом для создания металлических и керамических деталей, но оно вносит значительные соображения в производственный процесс.

Время и сложность

Удаление связующего значительно увеличивает общее время процесса изготовления детали. В отличие от прямой печати пластиком, вы не можете просто напечатать объект и сразу же использовать его. Многоэтапный характер требует тщательного планирования и контроля процесса.

Оборудование и безопасность

Этот этап требует специализированного оборудования помимо самого 3D-принтера, такого как калиброванная печь, станция химического удаления связующего или и то, и другое. Работа с высокими температурами и специфическими химикатами также требует термостойких перчаток, надлежащей вентиляции и установленных протоколов безопасности.

Ограничения геометрии детали

Эффективность удаления связующего сильно зависит от геометрии детали. Очень толстые или плотные секции представляют собой проблему, потому что теплу или растворителю требуется гораздо больше времени, чтобы проникнуть в сердцевину и удалить все связующее. Это может быть критическим ограничением конструкции.

Правильный выбор для вашего процесса

Понимание удаления связующего является ключом к выбору правильной производственной технологии для ваших конкретных потребностей. Оно отмечает границу между простым прототипированием и более сложным, промышленным производством деталей.

- Если ваша основная цель — быстрое прототипирование с использованием пластика: Вы, вероятно, не столкнетесь с удалением связующего, так как обычные процессы, такие как FDM, SLA или SLS, не требуют его.

- Если ваша цель — производить прочные, функциональные металлические или керамические детали: Удаление связующего является обязательной частью рабочего процесса, которую вы должны планировать и закладывать в бюджет с точки зрения времени, оборудования и опыта.

- Если вы выбираете систему 3D-печати металлом: Внимательно оцените конкретный метод удаления связующего, который она использует, так как это напрямую повлияет на требования к вашему объекту, время выполнения и эксплуатационные расходы.

В конечном счете, знание того, когда и почему требуется удаление связующего, позволяет вам смотреть за пределы самого принтера и понимать всю экосистему, необходимую для получения вашей конечной детали.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Основная цель | Удаление временного полимерного связующего из 3D-печатной «сырой детали». |

| Получаемая деталь | Создает хрупкую «коричневую деталь», готовую к спеканию. |

| Распространенные методы | Термический (нагрев) и растворительный (химическая ванна). |

| Ключевое значение | Предотвращает разрушение детали (растрескивание/взрыв) во время окончательного высокотемпературного спекания. |

Готовы освоить процесс удаления связующего и спекания для 3D-печатных деталей вашей лаборатории? KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для надежных циклов термического удаления связующего и спекания. Наш опыт гарантирует, что вы эффективно получите плотные, высококачественные металлические и керамические компоненты. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать ваш передовой производственный процесс!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое вакуумная пайка? Полное руководство по высокочистому соединению металлов

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах