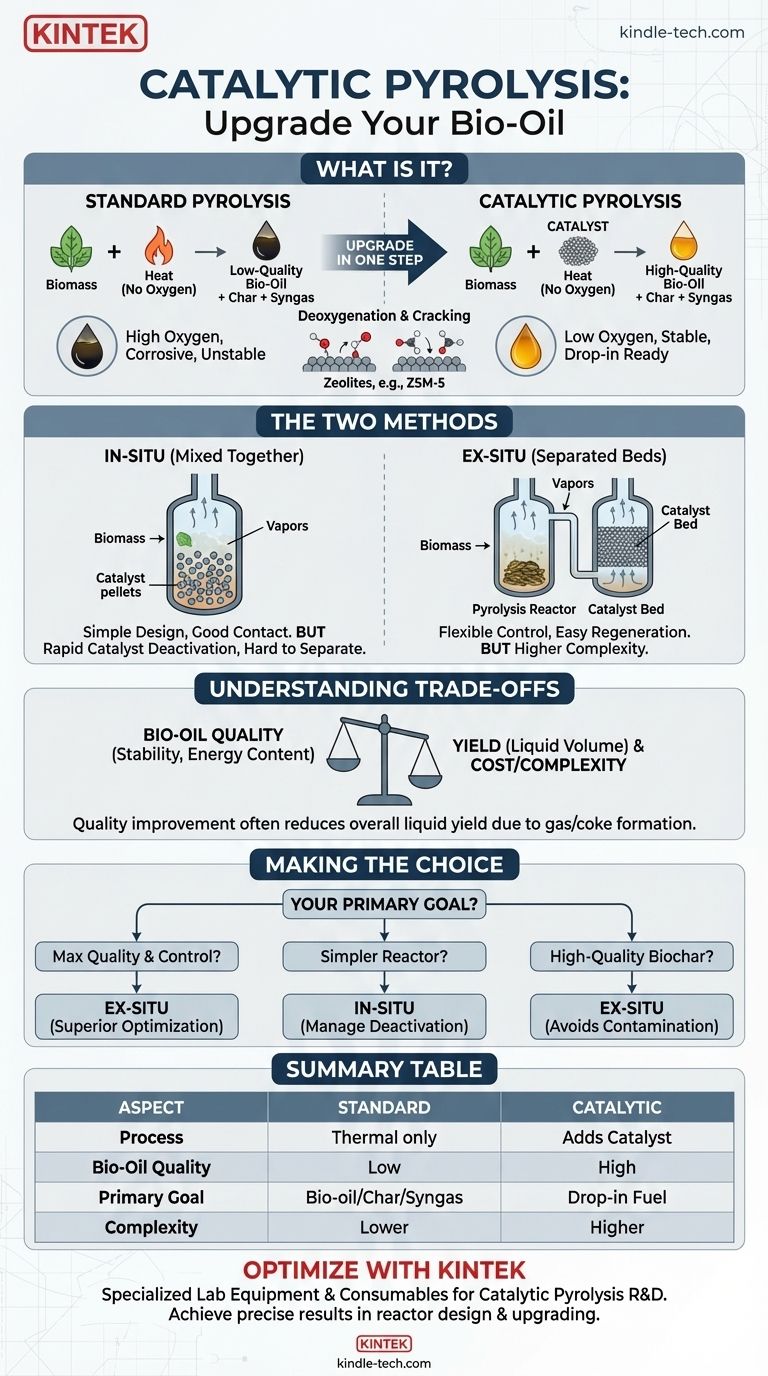

Короче говоря, каталитический пиролиз — это усовершенствованный термохимический процесс, в котором используется катализатор для разложения таких материалов, как биомасса или пластик, в отсутствие кислорода. В отличие от стандартного пиролиза, катализатор активно направляет химические реакции для получения более качественного, более стабильного и более ценного жидкого топлива, часто называемого биомаслом.

Основная цель каталитического пиролиза состоит не просто в разложении материалов, а в улучшении получающихся паров за один интегрированный шаг. Он решает фундаментальные проблемы качества — высокое содержание кислорода, нестабильность и коррозионную активность, — которые присущи маслу, получаемому в результате традиционного пиролиза.

Сначала поймем стандартный пиролиз

Основной процесс

Пиролиз — это термическое разложение органического материала при повышенных температурах в бескислородной среде. Если бы кислород присутствовал, материал бы просто сгорел (сгорел).

Вместо этого отсутствие кислорода заставляет длинноцепочечные молекулы в сырье (например, древесине, сельскохозяйственных отходах или пластике) распадаться на более мелкие, иные молекулы.

Три продукта

Этот процесс обычно дает три различных продукта:

- Биомасло (или Пиролизное масло): Темная, вязкая жидкость, обладающая высокой энергоемкостью, но также кислотная, нестабильная и с высоким содержанием кислорода.

- Биоуголь: Твердый материал с высоким содержанием углерода, похожий на древесный уголь.

- Синтез-газ: Смесь неконденсирующихся газов, таких как угарный газ, водород и метан.

Роль катализатора: улучшение за один шаг

Почему необходим катализатор

Сырое биомасло, полученное в результате стандартного пиролиза, трудно использовать непосредственно в качестве топлива. Оно имеет высокое содержание кислорода (35–40%), что делает его коррозионно-активным, термически нестабильным и несмешивающимся с обычным углеводородным топливом.

Чтобы сделать его пригодным в качестве заменяющего топлива («drop-in»), это масло требует значительной и дорогостоящей вторичной переработки. Катализатор вводится для выполнения этой переработки во время самого процесса пиролиза.

Как катализаторы улучшают качество биомасла

Катализаторы предоставляют поверхность, которая способствует протеканию специфических химических реакций, которые в противном случае не произошли бы или происходили бы слишком медленно.

Их основная функция — дегидрогенизация (удаление кислорода) — удаление атомов кислорода из молекул паров. Это достигается за счет таких реакций, как декарбоксилирование и декокарбонилирование, которые улучшают стабильность и теплотворную способность конечного масла. Катализаторы также облегчают крекинг, расщепляя большие, тяжелые молекулы на более мелкие, более желательные углеводородные соединения.

Распространенные используемые катализаторы

Наиболее распространенными катализаторами являются цеолиты, в частности ZSM-5, которые очень эффективны для дегидрогенизации паров пиролиза и превращения их в ароматические углеводороды, подобные тем, что содержатся в бензине.

Два основных метода: in-situ против ex-situ

Ключевое различие в каталитическом пиролизе заключается в том, где расположен катализатор относительно начального разложения биомассы. Это разница между методами in-situ и ex-situ.

Каталитический пиролиз in-situ (смешанные вместе)

В этой конфигурации катализатор и сырье из биомассы смешиваются непосредственно в реакторе пиролиза.

Основное преимущество заключается в отличном контакте между свежими парами пиролиза и катализатором, что может повысить эффективность реакции. Конструкция реактора также может быть проще и потенциально менее дорогой.

Однако метод in-situ страдает от быстрой дезактивации катализатора. Катализатор быстро покрывается коксом и тяжелыми углеродными отложениями (коксом), теряя свою эффективность. Отделение отработанного катализатора от биоугля для регенерации также очень затруднено.

Каталитический пиролиз ex-situ (раздельные слои)

В подходе ex-situ пиролиз и катализ происходят в две отдельные стадии. Сначала биомасса разлагается в стандартном реакторе пиролиза. Затем полученные горячие пары немедленно пропускаются через второй, отдельный реактор, содержащий слой катализатора.

Это разделение обеспечивает огромную гибкость процесса. Температуры пиролиза и катализа могут оптимизироваться независимо. Самое главное, это делает регенерацию катализатора намного проще, поскольку слой катализатора может быть изолирован и подвергнут циклу регенерации без нарушения всей системы.

Понимание компромиссов

Дезактивация катализатора и стоимость

Катализаторы — это не одноразовый ингредиент; это постоянный операционный фактор. Они дороги и неизбежно со временем дезактивируются из-за образования кокса и отравления загрязнителями из сырья. Энергия и сложность, необходимые для регенерации, являются значительными эксплуатационными расходами.

Выход против качества

Существует неизбежный компромисс. Хотя каталитический пиролиз значительно улучшает качество биомасла, он часто снижает общий выход жидкого продукта. Это связано с тем, что желаемые реакции (например, дегидрогенизация) часто преобразуют часть пара в дополнительный газ и кокс, который откладывается на катализаторе.

Сложность процесса

Введение катализатора добавляет значительный уровень сложности в проектирование, эксплуатацию и управление системой пиролиза по сравнению с некаталитическим процессом. Это увеличивает как капитальные, так и эксплуатационные расходы.

Выбор правильного варианта для вашей цели

Решение между стандартным, in-situ и ex-situ каталитическим пиролизом полностью зависит от желаемого конечного продукта и эксплуатационных ограничений.

- Если ваша основная цель — максимальное качество биомасла и контроль процесса: Ex-situ — лучший выбор, предлагающий независимую оптимизацию и гораздо более простое управление катализатором.

- Если ваша основная цель — более простая конструкция реактора с потенциально более низкими первоначальными капитальными затратами: Можно рассмотреть in-situ, но вы должны быть готовы справиться с проблемой быстрой дезактивации катализатора.

- Если ваша основная цель — производство высококачественного биоугля: Ex-situ — единственный жизнеспособный каталитический вариант, поскольку процесс in-situ загрязняет уголь катализатором, снижая его ценность.

В конечном счете, каталитический пиролиз представляет собой важнейший технологический шаг в преобразовании низкоценной биомассы и отходов в высокоценное топливо и химические вещества.

Сводная таблица:

| Аспект | Стандартный пиролиз | Каталитический пиролиз |

|---|---|---|

| Процесс | Термическое разложение без кислорода | Добавление катализатора для улучшения паров во время пиролиза |

| Качество биомасла | Высокое содержание кислорода, нестабильное, коррозионное | Меньшее содержание кислорода, стабильное, более высокая теплотворная способность |

| Основная цель | Производство биомасла, биоугля и синтез-газа | Производство высококачественного, готового к использованию топлива |

| Сложность | Меньшая сложность и стоимость | Более высокая сложность из-за управления катализатором |

| Ключевое преимущество | Более простая эксплуатация | Превосходное качество топлива и химическое производство |

Готовы оптимизировать свой процесс пиролиза? KINTEK специализируется на лабораторном оборудовании и расходных материалах для исследований и разработок в области каталитического пиролиза. Независимо от того, изучаете ли вы производительность катализаторов, конструкцию реакторов или улучшение качества биомасла, наши решения помогут вам достичь точных и надежных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать уникальные потребности вашей лаборатории в области преобразования биомассы и устойчивого производства топлива.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

Люди также спрашивают

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы