Классическим примером термического испарения является процесс, используемый для создания тонкого, высокоотражающего металлического слоя внутри корпуса фары автомобиля. В вакуумной камере небольшой кусок алюминия нагревается до тех пор, пока он не испарится, и образовавшийся пары алюминия движутся по прямой линии, пока не покроют внутреннюю поверхность пластикового корпуса фары, образуя блестящее зеркальное покрытие. Этот же основной процесс используется для бесчисленного множества других применений.

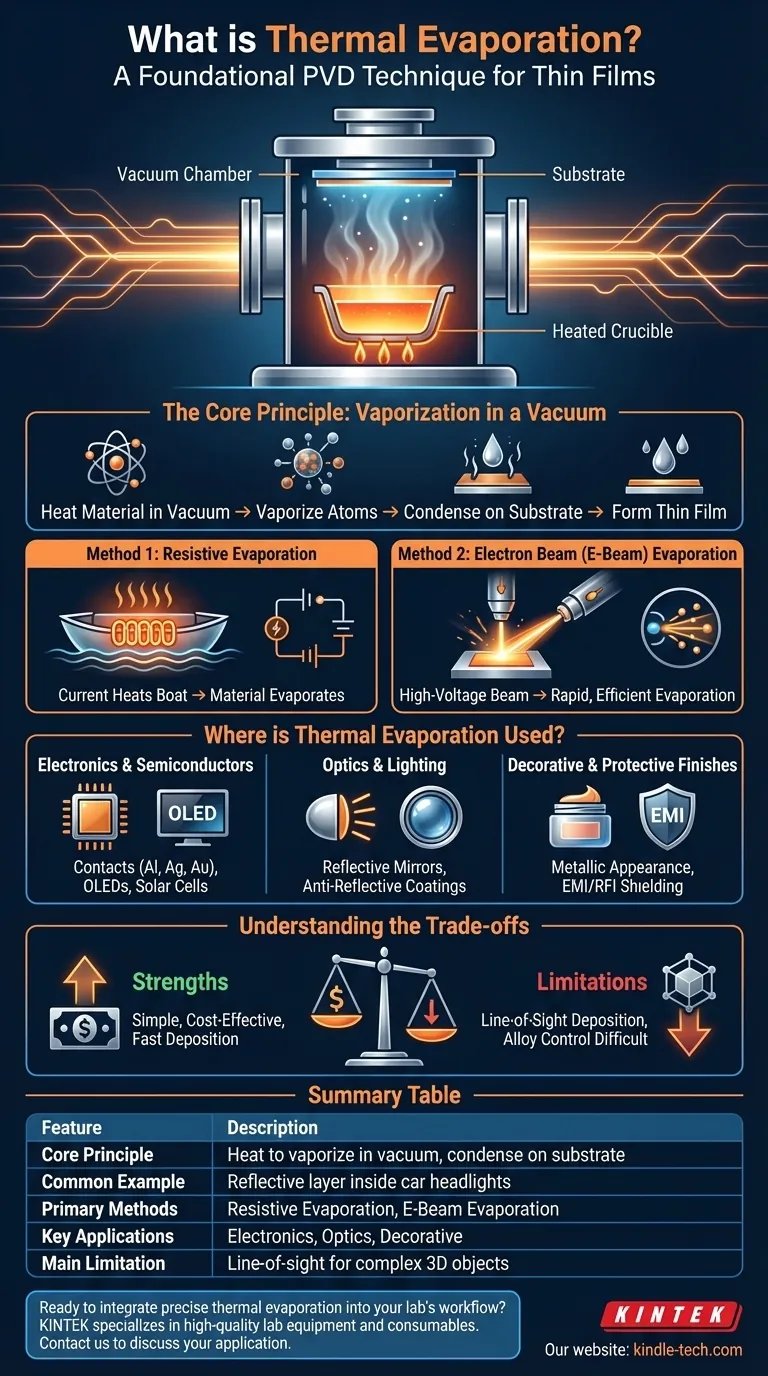

Термическое испарение — это не одно конкретное применение, а фундаментальная технология производства. Она включает нагрев материала в высоком вакууме до тех пор, пока он не превратится в пар, который затем конденсируется на целевой поверхности, образуя чрезвычайно тонкую пленку высокой чистоты.

Как работает термическое испарение: от твердого тела до тонкой пленки

По своей сути, термическое испарение — это процесс физического осаждения из паровой фазы (PVD). Он точно переносит материал атом за атомом от источника к подложке.

Основной принцип: испарение в вакууме

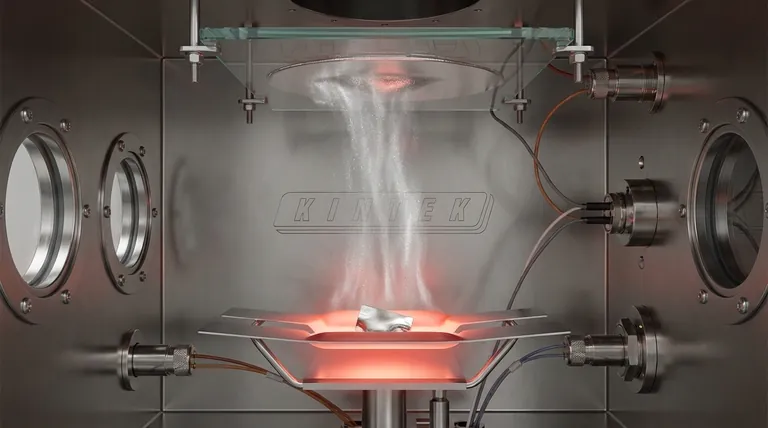

Весь процесс происходит внутри камеры высокого вакуума. Исходный материал, такой как гранула алюминия или золота, нагревается до тех пор, пока его атомы не приобретут достаточно энергии, чтобы испариться и превратиться в газ.

Эти испаренные атомы беспрепятственно движутся через вакуум, пока не ударятся о более холодную поверхность, известную как подложка. При контакте они быстро охлаждаются, конденсируются и прилипают к подложке, наращивая однородную тонкую пленку.

Метод 1: Резистивное испарение

Это самый простой и распространенный метод. Исходный материал помещается в небольшой контейнер или «лодочку», изготовленную из материала с очень высокой температурой плавления, например, из вольфрама.

Через лодочку пропускается электрический ток, из-за чего она нагревается за счет своего электрического сопротивления. Это тепло передается исходному материалу, вызывая его испарение.

Метод 2: Испарение электронным пучком (E-Beam)

Для материалов, требующих чрезвычайно высоких температур для испарения, используется испарение электронным пучком. Генерируется высоковольтный пучок электронов, который с помощью магнитов направляется непосредственно на исходный материал.

Эта сфокусированная передача энергии невероятно эффективна, нагревая небольшое пятно на материале до тысяч градусов и вызывая быстрое испарение с минимальным загрязнением от нагревательного элемента.

Где используется термическое испарение?

Способность создавать точные, сверхтонкие слои делает эту технику незаменимой во многих отраслях.

Электроника и полупроводники

Термическое испарение является основой микрофабрикации. Оно используется для нанесения тонких слоев металла — таких как алюминий, серебро или золото — которые образуют электрические контакты и межсоединения в интегральных схемах. Это также критически важно при производстве OLED-дисплеев и солнечных элементов, где определенные тонкие пленки определяют производительность устройства.

Оптика и освещение

Помимо автомобильных фар, этот процесс используется для создания высокоотражающих покрытий для зеркал, используемых в телескопах и лазерах. Его также можно использовать для нанесения антибликовых покрытий на линзы путем осаждения таких материалов, как фторид магния.

Декоративная и защитная отделка

Многие блестящие, «хромоподобные» покрытия на пластиковых изделиях, таких как косметическая упаковка или логотипы на потребительских товарах, создаются с помощью термического испарения. Это придает металлический вид без веса или стоимости цельного металла. Он также используется для нанесения пленок, обеспечивающих экранирование от электромагнитных/радиочастотных помех (EMI/RFI) для чувствительной электроники.

Понимание компромиссов

Несмотря на свою мощность, термическое испарение имеет определенные сильные и слабые стороны, которые определяют его идеальные области применения.

Сильная сторона: простота и экономичность

По сравнению с другими методами нанесения покрытий, системы резистивного термического испарения относительно просты, недороги в эксплуатации и могут быстро наносить материал. Это делает их идеальными для крупносерийного производства простых покрытий.

Ограничение: осаждение при прямой видимости

Поскольку атомы пара движутся по прямой линии от источника, они не могут покрыть «обратную сторону» или затененные участки сложного трехмерного объекта. Это затрудняет достижение равномерного покрытия на неровных поверхностях.

Ограничение: контроль материала и сплава

Хотя электронный пучок может работать с высокотемпературными материалами, точное нанесение сплава может быть затруднено. Если компоненты сплава имеют разную температуру испарения, один может испаряться быстрее другого, изменяя состав конечной пленки.

Выбор правильного варианта для вашей цели

Выбор правильной технологии нанесения покрытия полностью зависит от материала, подложки и желаемого результата.

- Если ваша основная цель — экономически эффективные металлические контакты или простые отражающие слои: Резистивное термическое испарение таких материалов, как алюминий или серебро, является идеальным и эффективным выбором.

- Если ваша основная цель — нанесение пленок высокой чистоты для передовой электроники, такой как OLED: Критически важно использование испарения электронным пучком или резистивного испарения, выбор которого зависит от свойств конкретного материала для каждого слоя.

- Если ваша основная цель — равномерное покрытие сложного 3D-объекта: Вам следует изучить альтернативные методы PVD, такие как распыление (sputtering), которое не имеет такого ограничения прямой видимости.

Понимание принципов термического испарения позволяет вам оценить его критическую роль в устройствах, которые мы используем каждый день, от экранов смартфонов до передовых аэрокосмических компонентов.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Основной принцип | Нагрев материала в вакууме до испарения и конденсации на подложке. |

| Распространенный пример | Нанесение отражающего алюминиевого слоя внутри корпусов автомобильных фар. |

| Основные методы | Резистивное испарение, испарение электронным пучком (E-Beam). |

| Ключевые области применения | Полупроводниковые контакты, OLED-дисплеи, оптические покрытия, декоративная отделка. |

| Основное ограничение | Осаждение при прямой видимости затрудняет равномерное покрытие сложных 3D-объектов. |

Готовы интегрировать точное термическое испарение в рабочий процесс вашей лаборатории?

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для всех ваших потребностей в нанесении тонких пленок. Независимо от того, разрабатываете ли вы передовую электронику, оптические покрытия или специализированную отделку поверхностей, наш опыт и надежная продукция обеспечат вам достижение результатов высокой чистоты и стабильности.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Каково преимущество термического напыления перед распылением? Более быстрое и экономичное нанесение тонких пленок

- Каковы ограничения процесса распыления? Основные недостатки при нанесении тонких пленок

- Для чего используется испарение с помощью электронного пучка? Достижение превосходных покрытий из тонких пленок

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям

- Что такое процесс испарения тонких пленок? Руководство по нанесению покрытий PVD высокой чистоты

- Можно ли испарить золото? Создание высокочистых тонкопленочных покрытий

- Можно ли испарить серебро? Освойте процесс PVD для высокоэффективных покрытий

- Каковы недостатки электронно-лучевого испарения? Высокая стоимость, риски безопасности и проблемы с качеством пленки