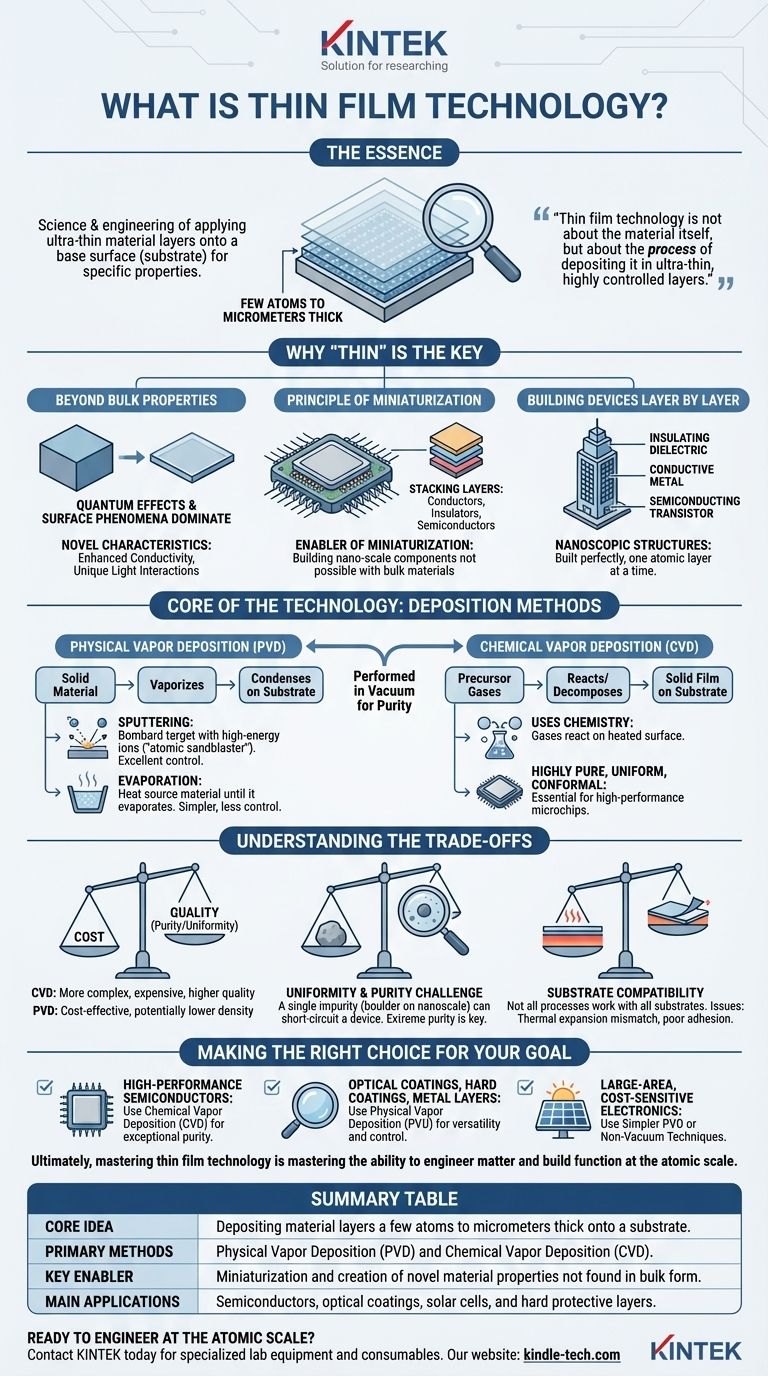

По сути, технология тонких пленок — это наука и инженерия нанесения слоев материала, толщина которых часто составляет всего несколько атомов или несколько микрометров, на базовую поверхность, известную как подложка. Эти пленки являются строительными блоками практически всей современной электроники, от процессора в вашем телефоне до антибликового покрытия на ваших очках. Часть «технология» относится к высокоточным процессам, используемым для нанесения и структурирования этих слоев для достижения специфических электрических, оптических или механических свойств.

Ключевая идея заключается в том, что технология тонких пленок связана не с самим материалом, а с процессом его нанесения в виде ультратонких, строго контролируемых слоев. Именно эта точность обеспечивает миниатюризацию и расширенные функциональные возможности современных устройств.

Почему «Тонкий» — ключ к современным технологиям

Переход от использования материалов в их объемной форме к использованию их в виде тонких пленок был не просто инженерным выбором; это была фундаментальная необходимость для технологического прогресса.

За пределами свойств объемных материалов

Свойства материала могут резко меняться, когда он уменьшается до тонкой пленки. В этом почти атомном масштабе доминирующими становятся квантовые эффекты и поверхностные явления.

Это позволяет инженерам создавать материалы с новыми характеристиками, такими как повышенная проводимость или уникальное взаимодействие со светом, которых нет у того же материала в объемном виде.

Принцип миниатюризации

Тонкие пленки являются основным фактором, обеспечивающим миниатюризацию. Вы не можете создать компьютерный чип с миллиардом транзисторов, где компоненты измеряются нанометрами, используя толстые объемные материалы.

Эта технология позволяет располагать различные функциональные слои — проводники, изоляторы и полупроводники — в компактной вертикальной структуре, что является архитектурной основой всех интегральных схем.

Создание устройств слой за слоем

Представьте себе производство микросхемы как строительство небоскреба. Каждый тонкий слой — это разный этаж, точно уложенный с определенной функцией.

Один слой может быть изолирующим диэлектриком, следующий — проводящим металлическим путем, а следующий — полупроводниковым каналом транзистора. Технология тонких пленок предоставляет инструменты для идеального построения этой «наноскопической» структуры, по одному атомному слою за раз.

Суть технологии: Методы нанесения

Сердце технологии тонких пленок заключается в процессах нанесения, которые обычно проводятся в вакууме для обеспечения чистоты. Эти методы делятся на две основные категории.

Физическое осаждение из паровой фазы (PVD)

PVD включает физическое преобразование твердого материала в пар, который затем перемещается и конденсируется на подложке в виде тонкой пленки.

Распыление (Sputtering) — распространенный метод PVD. В этом процессе в мишень, изготовленную из желаемого пленочного материала, бомбардируют ионами высокой энергии. Это столкновение действует как пескоструйная обработка в атомном масштабе, выбивая атомы из мишени, которые затем покрывают подложку. Он обеспечивает превосходный контроль и широко используется для металлов и керамики.

Испарение (Evaporation) — еще один метод PVD, при котором исходный материал нагревают в вакууме до тех пор, пока он не испарится. Затем пар поднимается и конденсируется на более холодной подложке. Он проще, чем распыление, но часто обеспечивает меньший контроль над структурой пленки.

Химическое осаждение из паровой фазы (CVD)

CVD использует химию для создания пленки. Газы-прекурсоры вводятся в реакционную камеру, содержащую нагретую подложку.

Газы вступают в реакцию или разлагаются на горячей поверхности, оставляя после себя твердую пленку желаемого материала. CVD известен тем, что производит высокочистые, однородные и конформные пленки, что делает его незаменимым для высокопроизводительного производства полупроводников.

Понимание компромиссов

Выбор метода нанесения включает в себя преодоление сложного набора инженерных и экономических компромиссов. «Лучший» метод полностью зависит от конечного применения.

Стоимость против качества

Как правило, процессы CVD более сложны и дороги в эксплуатации, чем методы PVD. Однако они могут создавать пленки непревзойденной чистоты и однородности, что является не подлежащим обсуждению требованием для передовых микропроцессоров.

Более простые методы, такие как термическое испарение, экономичны, но могут не подходить для применений, требующих высокой плотности и отсутствия дефектов в пленках.

Проблема однородности и чистоты

По мере уменьшения размеров устройств влияние одной атомной примеси или небольшого изменения толщины многократно возрастает. Микроскопическая пылинка может стать катастрофическим «валуном» в наномасштабе, вызывая короткое замыкание устройства.

Поддержание чрезвычайной чистоты внутри вакуумной камеры и обеспечение идеальной однородности нанесения пленки по всей подложке являются главными проблемами в этой области.

Совместимость с подложкой

Не каждый процесс нанесения подходит для каждого материала или подложки. Например, высокотемпературные процессы CVD нельзя использовать на пластиковых подложках, которые расплавятся.

Кроме того, такие проблемы, как несоответствие теплового расширения и плохое сцепление, могут привести к растрескиванию, отслаиванию или расслоению пленки, делая устройство непригодным для использования.

Сделайте правильный выбор для вашей цели

Идеальный метод тонкопленочного нанесения полностью зависит от конкретных требований применения к производительности, стоимости и типу материала.

- Если ваш основной фокус — высокопроизводительные полупроводники: Химическое осаждение из паровой фазы (CVD) и его усовершенствованные варианты часто являются стандартом благодаря их способности создавать исключительно чистые и конформные слои.

- Если ваш основной фокус — оптические покрытия, твердые покрытия на инструментах или металлические слои: Методы физического осаждения из паровой фазы (PVD), такие как распыление, предлагают превосходную универсальность, контроль и эффективность для широкого спектра материалов.

- Если ваш основной фокус — крупногабаритная, чувствительная к стоимости электроника, например, некоторые солнечные элементы: Более простые методы PVD или даже безвакуумные методы на основе растворов могут оказаться наиболее экономичным выбором.

В конечном счете, овладение технологией тонких пленок — это овладение способностью создавать материалы и строить функции в атомном масштабе.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная идея | Нанесение слоев материала толщиной от нескольких атомов до микрометров на подложку. |

| Основные методы | Физическое осаждение из паровой фазы (PVD) и Химическое осаждение из паровой фазы (CVD). |

| Ключевой фактор | Миниатюризация и создание новых свойств материала, не встречающихся в объемной форме. |

| Основные области применения | Полупроводники, оптические покрытия, солнечные элементы и твердые защитные слои. |

Готовы к работе на атомном уровне?

Выбор правильного процесса нанесения тонких пленок имеет решающее значение для успеха вашего проекта. Независимо от того, требуется ли вам высокая чистота CVD для полупроводниковых исследований или универсальность PVD для передовых покрытий, KINTEK обладает опытом и оборудованием для удовлетворения конкретных потребностей вашей лаборатории.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наше специализированное лабораторное оборудование и расходные материалы могут помочь вам овладеть технологией тонких пленок и раздвинуть границы инноваций.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов