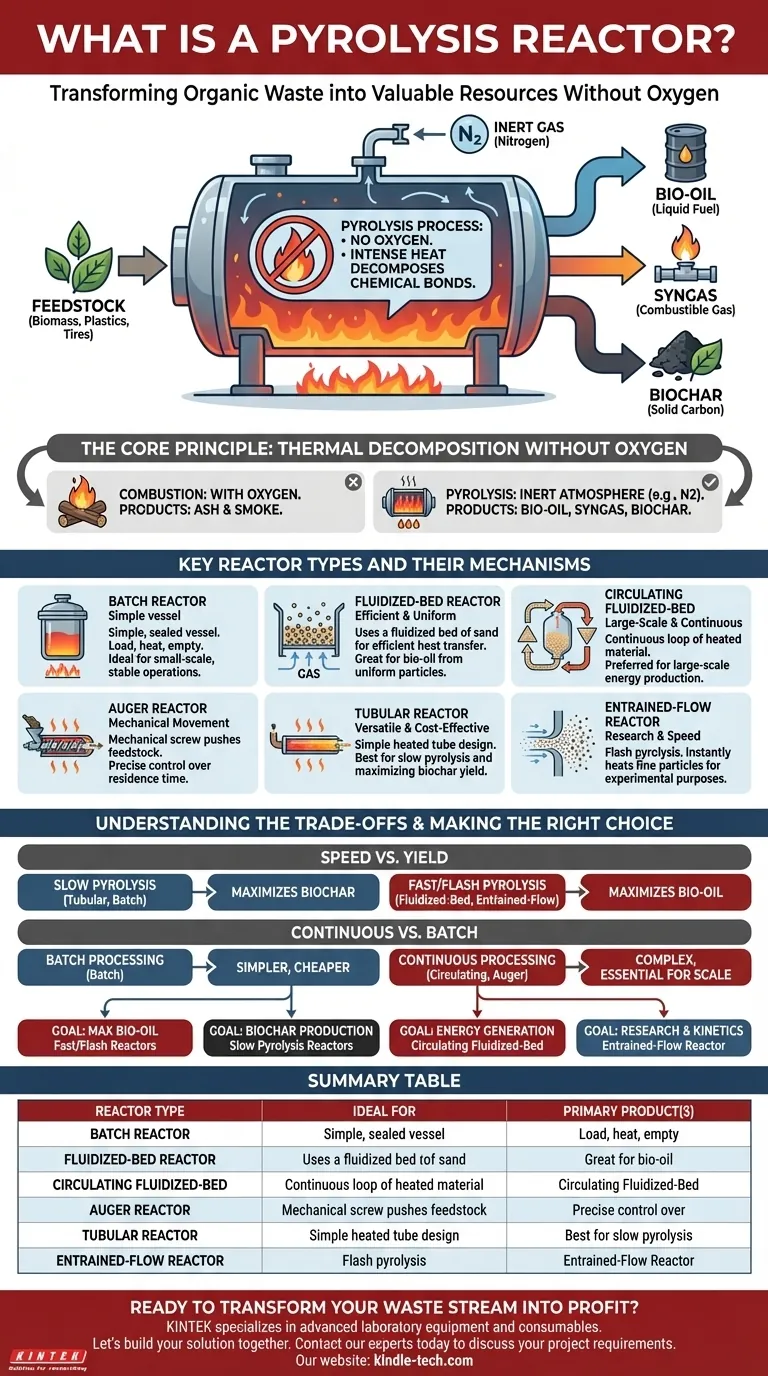

По своей сути пиролизный реактор — это специализированный высокотемпературный сосуд, который химически разлагает органические материалы в среде без доступа кислорода. Этот процесс, известный как пиролиз, расщепляет сырье, такое как биомасса, пластик или шины, на три ценных продукта: жидкое топливо (биомасло), горючий газ (синтез-газ) и твердый, богатый углеродом остаток (биоуголь). Конструкция реактора определяет эффективность и конечный результат этой трансформации.

Основная задача пиролиза заключается не просто в подводе тепла, а в точном контроле того, как это тепло передается сырью. Различные конструкции реакторов представляют собой разные стратегии управления этой теплопередачей, что, в свою очередь, определяет, будете ли вы в основном производить жидкое топливо, твердый уголь или газ.

Основной принцип: термическое разложение без кислорода

Прежде чем сравнивать типы реакторов, важно понять процесс, для которого они предназначены. Пиролиз принципиально отличается от сжигания (горения), поскольку происходит в отсутствие кислорода.

Роль инертной атмосферы

Вместо сгорания интенсивное тепло разрушает химические связи внутри органического материала. Чтобы предотвратить горение, реактор продувается инертным газом, обычно азотом.

Это контролируемое разложение гарантирует, что материал преобразуется в ценные побочные продукты, а не просто превращается в пепел и дым.

Три основных продукта

Выход пиролизного реактора всегда представляет собой смесь трех основных продуктов. Конструкция реактора и рабочие параметры (такие как температура и скорость нагрева) определяют соотношение этих выходов.

- Биомасло (Пиролизное масло): Жидкое топливо, которое может быть переработано для использования в двигателях и котлах.

- Синтез-газ (Синтетический газ): Смесь горючих газов, таких как водород и угарный газ, которую можно использовать для выработки тепла или электроэнергии.

- Биоуголь: Стабильный, твердый материал, богатый углеродом, который можно использовать в качестве почвенной добавки, для фильтрации или в качестве твердого топлива.

Основные типы реакторов и их механизмы

«Лучший» реактор — это тот, который лучше всего подходит для определенного сырья и желаемого продукта. Каждая конструкция использует различный механизм для перемещения материала и передачи тепла.

Периодические реакторы (Самый простой подход)

Периодический реактор — это самая простая конструкция, часто представляющая собой простой герметичный сосуд. Сырье загружается, сосуд герметизируется и нагревается в течение заданного периода, после чего продукты извлекаются.

Они идеально подходят для процессов, которые не требуют непрерывного выхода, и где стабильность процесса важнее скорости. Представьте себе сложный промышленный автоклав.

Реакторы с псевдоожиженным слоем (Для высокой эффективности)

Эти реакторы содержат слой гранулированного материала, например песка. Инертный газ нагнетается снизу, заставляя частицы песка и сырья вести себя как жидкость.

Эта «псевдоожижение» создает чрезвычайно эффективную и равномерную теплопередачу, что делает эти реакторы высокоэффективными для производства биомасел из мелких, однородных частиц, таких как опилки или сельскохозяйственные отходы.

Реакторы с циркулирующим псевдоожиженным слоем (Для непрерывного масштабирования)

Это усовершенствование конструкции с псевдоожиженным слоем, созданное для крупномасштабной непрерывной работы. Он работает путем постоянной циркуляции нагретого материала слоя (песка) и сырья между реактором и отдельным нагревателем.

Этот непрерывный цикл делает его предпочтительной технологией для промышленного применения, такого как производство возобновляемой энергии и выработка электроэнергии.

Шнековые реакторы (Механическое перемещение)

Шнековый реактор использует большой винт с приводом от двигателя для механического проталкивания сырья через нагретую камеру. Теплопередача зависит от прямого контакта материала с горячими стенками реактора.

В отличие от конструкций с псевдоожиженным слоем, которые зависят от потока газа, этот метод использует механическую силу, обеспечивая точный контроль над временем пребывания материала в горячей зоне.

Трубчатые реакторы (Универсальные и экономичные)

Как следует из названия, этот реактор состоит из нагретой трубы, через которую проходит сырье. Его простая конструкция приводит к снижению затрат на строительство и эксплуатацию.

Хотя они достаточно универсальны для различных скоростей пиролиза, трубчатые реакторы лучше всего подходят для медленного пиролиза, когда цель часто состоит в максимизации выхода твердого биоугля.

Реакторы с уносом (Для исследований и скорости)

В этой конструкции очень мелкие частицы сырья «уносятся» или переносятся потоком горячего газа, что приводит к их почти мгновенному нагреву. Этот процесс известен как быстрый пиролиз.

Из-за быстрого нагрева и короткого времени реакции эти реакторы в основном используются в экспериментальных целях для изучения химической кинетики пиролиза и максимизации выхода жидкого масла.

Понимание компромиссов

Выбор реактора предполагает баланс конкурирующих приоритетов. Выбранная вами конструкция напрямую влияет на ваш выход, сложность эксплуатации и затраты.

Скорость против выхода

Скорость нагрева является наиболее критическим фактором, определяющим соотношение продуктов.

- Медленный пиролиз (например, трубчатый, периодический): Максимизирует производство твердого биоугля.

- Быстрый и мгновенный пиролиз (например, с псевдоожиженным слоем, с уносом): Максимизирует выход жидкого биомасла.

Периодическая против непрерывной обработки

Периодический реактор проще и дешевле, но требует остановки и запуска для каждой загрузки. Непрерывные реакторы (такие как циркулирующие или шнековые конструкции) более сложны, но необходимы для промышленного масштабирования, где требуется постоянный выход.

Сырье и конструкция

Реакторы обычно изготавливаются из прочных материалов, таких как котельная плита Q245R или нержавеющая сталь 304, чтобы выдерживать высокие температуры и потенциально агрессивную среду. Тип реактора также должен соответствовать сырью; реактор с псевдоожиженным слоем лучше всего работает с мелкими, однородными частицами, в то время как другие конструкции могут обрабатывать менее однородный материал.

Как сделать правильный выбор в соответствии с вашей целью

Ваше решение должно определяться вашей конечной целью. Реактор — это инструмент, предназначенный для достижения определенного химического результата.

- Если ваша основная цель — максимизировать производство жидкого биомасла: Реактор быстрого или мгновенного пиролиза, такой как конструкция с псевдоожиженным слоем или с уносом, является наиболее эффективным выбором.

- Если ваша основная цель — производство твердого биоугля для сельского хозяйства или фильтрации: Идеальным путем является реактор медленного пиролиза, такой как трубчатая или периодическая система.

- Если ваша основная цель — крупномасштабное непрерывное производство энергии: Реактор с циркулирующим псевдоожиженным слоем обеспечивает необходимую пропускную способность и эффективность для промышленных применений.

- Если ваша основная цель — исследования и анализ процессов: Реактор с уносом обеспечивает точность и контроль, необходимые для изучения фундаментальной кинетики пиролиза.

В конечном счете, реактор — это инструмент, разработанный для точного контроля тепла и времени, и выбор правильного превращает проблему отходов в ценный ресурс.

Сводная таблица:

| Тип реактора | Идеально подходит для | Ключевая особенность | Основной продукт(ы) |

|---|---|---|---|

| Периодический реактор | Малые объемы, простые операции | Герметичный сосуд, как промышленный автоклав | Биоуголь |

| Реактор с псевдоожиженным слоем | Высокая эффективность, равномерный нагрев | Использует «псевдоожиженный» слой песка для отличной теплопередачи | Биомасло |

| С циркулирующим псевдоожиженным слоем | Крупномасштабная непрерывная работа | Циркулирует нагретый песок по контуру для постоянного выхода | Синтез-газ, Биомасло |

| Шнековый реактор | Механический контроль процесса | Использует шнек для проталкивания сырья через нагретую трубу | Биомасло, Биоуголь |

| Трубчатый реактор | Экономичность, медленный пиролиз | Простая конструкция нагретой трубы | Биоуголь |

| Реактор с уносом | Исследования, быстрый пиролиз | Мгновенно нагревает мелкие частицы, переносимые потоком горячего газа | Биомасло |

Готовы превратить свои отходы в прибыль?

Выбор правильного пиролизного реактора имеет решающее значение для достижения ваших конкретных целей, будь то максимизация выхода биомасла, производство сельскохозяйственного биоугля или масштабирование для выработки энергии.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах. Наш опыт поможет вам выбрать, оптимизировать и обслуживать идеальную пиролизную систему для ваших исследовательских или опытно-промышленных нужд. Мы предоставляем надежные высокотемпературные реакторы, необходимые для эффективного и надежного превращения органических отходов в ценные ресурсы.

Давайте вместе построим ваше решение. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Настраиваемые электролизеры PEM для различных исследовательских применений

- Высокопроизводительная лабораторная сублимационная сушилка для исследований и разработок

- Алмаз CVD для применений в области управления тепловыми режимами

Люди также спрашивают

- Что такое пиролизные установки по переработке отходов в энергию? Превращение неперерабатываемых отходов в ценную энергию

- Каков выход биоугля при пиролизе? Контролируйте свой результат от 10% до 30%+

- Является ли кальцинирование процессом горения? Откройте для себя ключевые различия в термической обработке

- Каково назначение кальцинатора? Повышение эффективности производства цемента и образования клинкера

- Что такое метод распылительного пиролиза? Руководство по прецизионному синтезу тонких пленок и порошков

- Как работает вращающаяся печь? Руководство по непрерывной термической обработке и смешиванию

- В чем разница между пиролизом и торрефакцией? Выберите правильный процесс конверсии биомассы

- Каковы газообразные продукты пиролиза? Понимание синтез-газа для самоподдерживающегося процесса