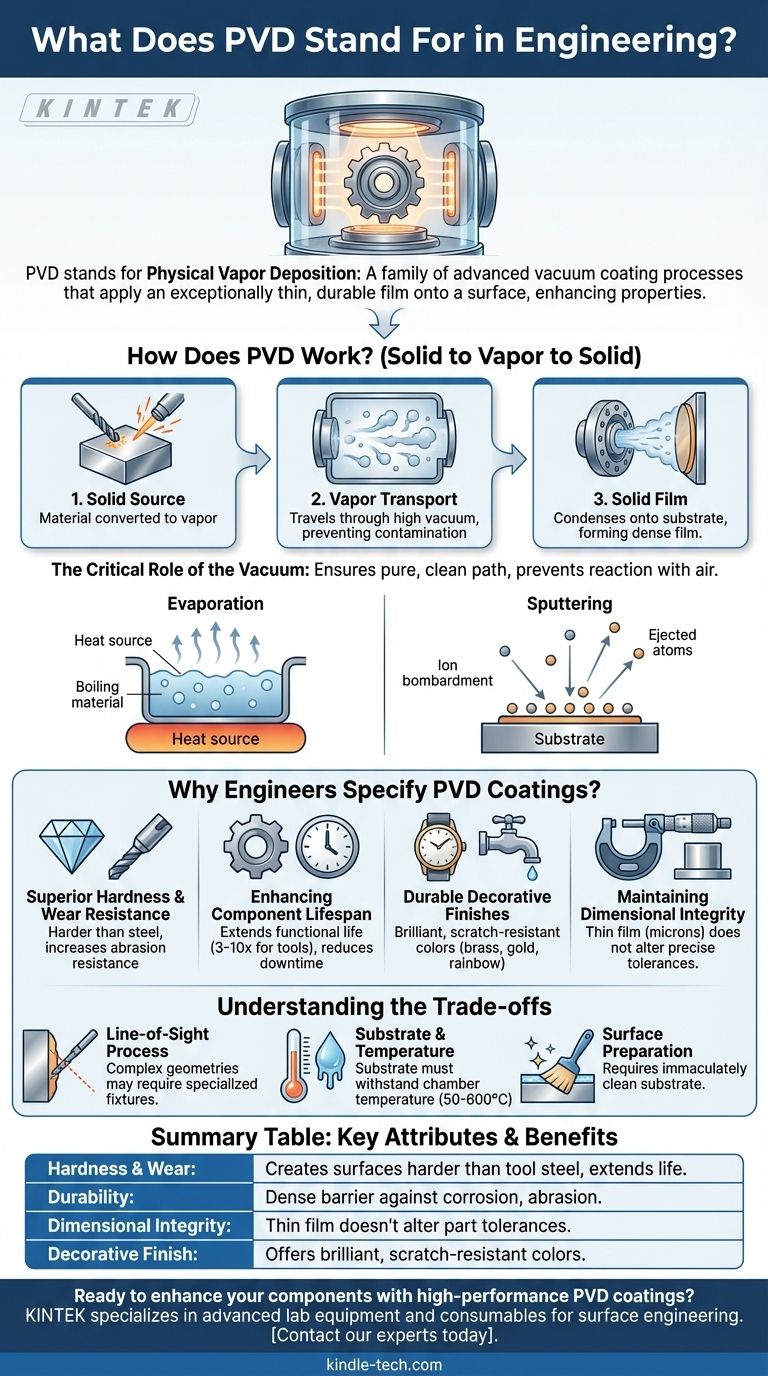

В инженерии и производстве аббревиатура PVD означает Физическое осаждение из паровой фазы (Physical Vapor Deposition). Это семейство передовых процессов вакуумного нанесения покрытий, используемых для нанесения исключительно тонкой, но высокопрочной пленки на поверхность компонента, что коренным образом улучшает его свойства, не изменяя его основной структуры.

Физическое осаждение из паровой фазы — это не просто покрытие; это метод инженерии поверхности. Он превращает стандартный материал в высокопроизводительный вариант, связывая с ним новую функциональную поверхность на почти атомном уровне.

Как работает физическое осаждение из паровой фазы?

Чтобы понять, почему PVD так эффективен, сначала необходимо уяснить его основные принципы. Весь процесс происходит внутри камеры высокого вакуума, что является критически важным элементом.

Основной принцип: из твердого тела в пар, затем в твердое тело

По сути, PVD включает три этапа. Во-первых, твердый исходный материал (например, титан, хром или алюминий) преобразуется в пар. Во-вторых, этот пар перемещается через вакуумную камеру. В-третьих, он конденсируется на целевых компонентах, образуя тонкую, плотную и прочно сцепленную пленку.

Критическая роль вакуума

Процесс должен происходить в вакууме, чтобы предотвратить реакцию испаренного осаждаемого материала с воздухом. Если бы присутствовали частицы кислорода или азота, они бы загрязнили пленку, нарушив ее целостность и адгезию. Вакуум обеспечивает чистый, незагрязненный путь от источника к подложке.

Два основных метода: испарение и распыление

Хотя существует множество вариаций, большинство процессов PVD делятся на две основные категории.

Испарение использует тепло для «кипячения» исходного материала до его испарения. Распыление использует другой подход, бомбардируя исходный материал ионами высокой энергии, которые физически выбивают атомы с поверхности, подобно микроскопическим бильярдным шарам.

Почему инженеры выбирают покрытия PVD?

Инженеры выбирают PVD не ради самого процесса, а ради конкретных, высокоценных проблем, которые он решает. Получаемые покрытия обеспечивают преимущества, которых трудно или невозможно достичь другими методами, такими как покраска или традиционное гальваническое покрытие.

Раскрытие превосходной твердости и износостойкости

Покрытия PVD, такие как нитрид титана (TiN) или нитрид хрома (CrN), чрезвычайно твердые — часто тверже, чем стальная подложка, на которую они наносятся. Это резко повышает устойчивость компонента к истиранию, эрозии и заеданию, что делает его идеальным для режущих инструментов, пресс-форм и подшипников.

Увеличение срока службы компонентов

Создавая прочный барьер против износа и коррозии, покрытия PVD могут значительно продлить срок службы детали. Например, сверло с покрытием PVD может прослужить в три-десять раз дольше, чем не имеющее покрытия, что снижает время простоя и затраты на замену.

Достижение долговечных декоративных покрытий

PVD также используется для создания ярких, долговечных декоративных покрытий. Поскольку пленка очень прочная, она обеспечивает цвета (от латунных и золотистых до черных, синих и радужных эффектов), которые гораздо более устойчивы к царапинам и выцветанию, чем краска или традиционное покрытие. Вы видите это на дорогих часах, смесителях и архитектурной фурнитуре.

Сохранение точности размеров

Пленки невероятно тонкие, обычно всего несколько микрон (тысячных долей миллиметра). Это означает, что процесс нанесения покрытия добавляет незначительное количество материала и не изменяет точных размеров или допусков основной детали, что является критически важным фактором для высокоточных компонентов, таких как детали двигателей или медицинские имплантаты.

Понимание компромиссов и ограничений

Несмотря на свою мощь, PVD не является универсальным решением. Эффективный технический консультант также должен учитывать его ограничения для принятия обоснованного решения.

Это процесс с прямой видимостью

Испаренный материал движется по относительно прямой линии от источника к подложке. Это означает, что любая поверхность, которая «скрыта» или заблокирована — например, внутренняя часть длинной узкой трубки — не получит равномерного покрытия. Сложные детали часто требуют специальной оснастки и вращения для обеспечения равномерного покрытия.

Соображения по поводу подложки и температуры

Процессы PVD генерируют тепло, и подложка должна выдерживать температуру камеры, которая может варьироваться от 50°C до более 600°C в зависимости от конкретного метода и покрытия. Это делает его непригодным для многих пластмасс с низкой температурой плавления и требует тщательного контроля для термочувствительных металлов.

Подготовка поверхности имеет первостепенное значение

Успех PVD полностью зависит от чистоты подложки. Поверхность компонента должна быть безупречно чистой, без масел, оксидов и любых других загрязнений. Это часто требует многоступенчатого, интенсивного процесса очистки, который увеличивает стоимость и сложность производственного процесса.

Как сделать правильный выбор для вашего применения

Выбор правильной обработки поверхности требует четкого понимания вашей основной цели. PVD — это выбор, обусловленный производительностью, а не недорогой альтернативой.

- Если ваша основная цель — максимальная износостойкость и срок службы инструмента: PVD — отличный выбор для режущих инструментов, формовочных штампов и деталей с высоким износом, где производительность оправдывает затраты.

- Если ваша основная цель — коррозионная стойкость в сложных условиях: Плотный, непористый характер покрытий PVD обеспечивает инертный барьер, который может значительно превосходить многие другие типы покрытий.

- Если ваша основная цель — долговечное декоративное покрытие премиум-класса: PVD предлагает широкий спектр цветов с гораздо большей устойчивостью к царапинам и выцветанию, чем краска или простое покрытие.

- Если ваш компонент имеет сложную внутреннюю геометрию: Тщательно оцените ограничение прямой видимости и рассмотрите альтернативные процессы, такие как химическое осаждение из паровой фазы (CVD) или химическое никелирование.

В конечном счете, понимание PVD позволяет стратегически улучшать свойства поверхности компонента, не ставя под угрозу его основную структурную целостность.

Сводная таблица:

| Ключевой атрибут | Преимущество покрытия PVD |

|---|---|

| Твердость и износ | Создает поверхности тверже инструментальной стали, продлевая срок службы компонентов в 3–10 раз. |

| Долговечность | Обеспечивает плотный, непористый барьер против коррозии, истирания и выцветания. |

| Точность размеров | Наносит тонкую пленку (несколько микрон), которая не изменяет допуски детали. |

| Декоративное покрытие | Предлагает яркие, устойчивые к царапинам цвета для применений высокого класса. |

Готовы улучшить свои компоненты с помощью высокопроизводительных покрытий PVD? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхности. Наши решения помогают вам добиться превосходной износостойкости, увеличенного срока службы деталей и долговечных декоративных покрытий. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии PVD могут удовлетворить ваши конкретные лабораторные и производственные потребности.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Автоматический вакуумный термопресс с сенсорным экраном

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

Люди также спрашивают

- Является ли распыление методом ФЭС? Узнайте о ключевой технологии нанесения покрытий для вашей лаборатории

- Какова радиочастота для распыления? Разгадка стандарта для изоляционных материалов

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Сколько существует типов методов осаждения из паровой фазы? Объяснение PVD и CVD

- Каковы эффекты магнетронного распыления? Получите высококачественные, долговечные тонкие пленки для вашей лаборатории