По сути, магнетронный распылитель — это устройство, которое наносит ультратонкий, равномерный слой одного материала на поверхность другого. Этот процесс, известный как распыление, происходит в высоком вакууме и используется для создания высокоточных покрытий для различных применений, от производства полупроводников до подготовки образцов для электронной микроскопии.

Магнетронное распыление лучше всего понимать как высококонтролируемое столкновение на атомарном уровне. Оно использует заряженные ионы газа в качестве микроскопических снарядов для выбивания атомов из исходного материала («мишени») и осаждения их в виде тонкой, равномерной пленки на образец («подложку»).

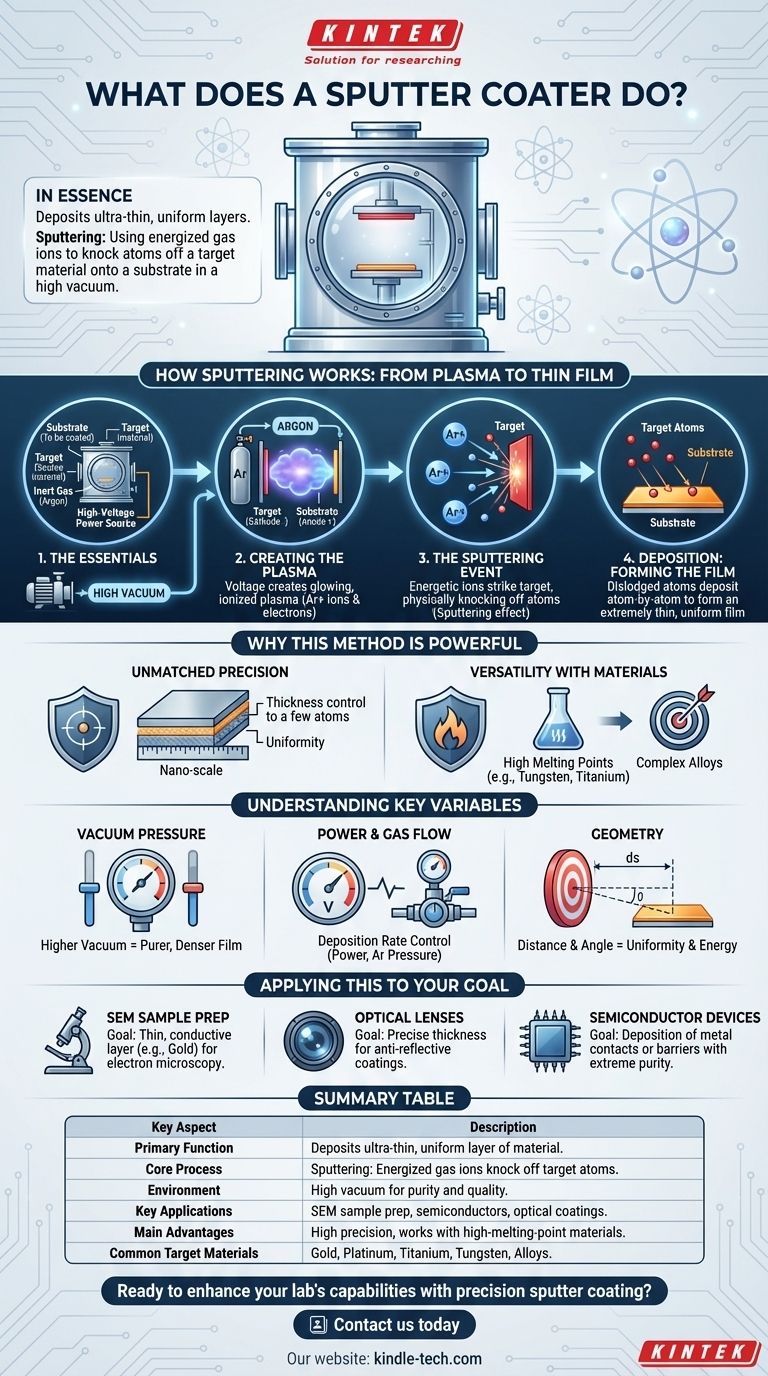

Как работает распыление: от плазмы до тонкой пленки

Весь процесс происходит в герметичной вакуумной камере, что критически важно для обеспечения чистоты и качества конечного покрытия. Механизм можно разбить на несколько ключевых этапов.

Основные компоненты

Во-первых, требуются четыре компонента: подложка (объект, который нужно покрыть), мишень (материал, которым вы хотите покрыть), инертный газ (обычно аргон) и высоковольтный источник питания.

Вакуум имеет решающее значение, поскольку он удаляет воздух и другие загрязняющие вещества, которые могут помешать процессу или оказаться в ловушке в тонкой пленке.

Создание плазмы

После достижения высокого вакуума в камеру вводится небольшое количество инертного газа, такого как аргон. Затем между мишенью (катодом) и держателем подложки (анодом) подается высокое напряжение.

Это интенсивное электрическое поле ионизирует газ аргон, отрывая электроны от атомов и создавая светящийся ионизированный газ, известный как плазма. Эта плазма состоит из положительно заряженных ионов аргона и свободных электронов.

Событие распыления

Положительно заряженные ионы аргона с силой ускоряются к отрицательно заряженному материалу мишени. Представьте эти ионы как субатомную форму пескоструйной обработки.

При ударе энергичные ионы физически выбивают атомы с поверхности мишени. Это выбивание атомов мишени и есть эффект «распыления».

Осаждение: формирование пленки

Выбитые атомы из мишени перемещаются через вакуумную камеру и оседают на поверхности подложки.

Поскольку это происходит атом за атомом, атомы образуют чрезвычайно тонкую, равномерную и однородную пленку, равномерно покрывающую подложку.

Почему этот метод так эффективен

Распыление — не единственный способ создания тонкой пленки, но его уникальные характеристики делают его незаменимым для высокопроизводительных приложений.

Непревзойденная точность

Процесс позволяет достичь исключительно высокой степени контроля над толщиной и однородностью покрытия, что позволяет создавать пленки толщиной всего в несколько атомов.

Универсальность материалов

Распыление особенно эффективно для осаждения материалов с очень высокой температурой плавления, таких как вольфрам или титан, которые трудно или невозможно осадить методами термического испарения. Оно также исключительно хорошо работает для создания пленок из сложных сплавов, сохраняя исходный состав сплава в конечном покрытии.

Понимание ключевых переменных

Качество и характеристики распыленной пленки не случайны; они являются результатом тщательного контроля нескольких ключевых параметров процесса. Изменение этих переменных напрямую влияет на результат.

Роль вакуумного давления

Уровень вакуума критически важен. Более высокий вакуум означает, что присутствует меньше посторонних молекул газа, которые могли бы сталкиваться с распыленными атомами, когда они перемещаются от мишени к подложке, что приводит к получению более чистой и плотной пленки.

Влияние мощности и газа

Напряжение и ток, подаваемые на мишень (мощность), и давление распыляющего газа (аргона) напрямую влияют на скорость осаждения. Более высокая мощность обычно означает, что образуется больше ионов, и они ударяются о мишень с большей силой, увеличивая скорость осаждения пленки.

Геометрия системы

Физическое расположение, например, расстояние от мишени до подложки, также играет значительную роль. Это расстояние влияет на однородность покрытия и энергию, с которой распыленные атомы достигают подложки.

Применение этого к вашей цели

Конкретные настройки, которые вы используете на магнетронном распылителе, полностью зависят от того, что вам нужно достичь.

- Если ваша основная задача — подготовка непроводящего образца для СЭМ (сканирующего электронного микроскопа): Ваша цель — очень тонкий, равномерный проводящий слой (например, золота или платины) для предотвращения зарядки, поэтому вы будете отдавать приоритет низкой мощности и времени процесса для достижения покрытия толщиной в несколько нанометров.

- Если ваша основная задача — производство оптических линз: Вам потребуется точный контроль толщины пленки для создания антибликовых покрытий, что требует тщательной калибровки мощности, давления и времени осаждения.

- Если ваша основная задача — производство полупроводниковых устройств: Вы будете использовать распыление для осаждения различных металлических слоев, которые действуют как электрические контакты или барьеры, что требует исключительной чистоты, высокого вакуума и повторяемого контроля процесса.

В конечном итоге, магнетронное распыление обеспечивает мощный метод инженерии поверхностей на атомарном уровне.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная функция | Нанесение ультратонкого, равномерного слоя материала на подложку |

| Основной процесс | Распыление: использование заряженных ионов газа для выбивания атомов из материала мишени |

| Среда | Вакуумная камера для обеспечения чистоты и качества |

| Ключевые применения | Подготовка образцов для СЭМ, производство полупроводников, оптические покрытия |

| Основные преимущества | Высокая точность, равномерные покрытия, работает с материалами с высокой температурой плавления |

| Распространенные материалы мишени | Золото, платина, титан, вольфрам, различные сплавы |

Готовы расширить возможности вашей лаборатории с помощью прецизионного магнетронного распыления?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая магнетронные распылители, разработанные для таких применений, как подготовка образцов для СЭМ, исследования полупроводников и разработка оптических покрытий. Наши решения обеспечивают ультратонкие, равномерные покрытия, необходимые для вашей работы, с надежностью и точностью, на которые рассчитывают лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как наше оборудование для магнетронного распыления может удовлетворить ваши конкретные лабораторные потребности и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Высокопроизводительная лабораторная сублимационная сушилка для исследований и разработок

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений