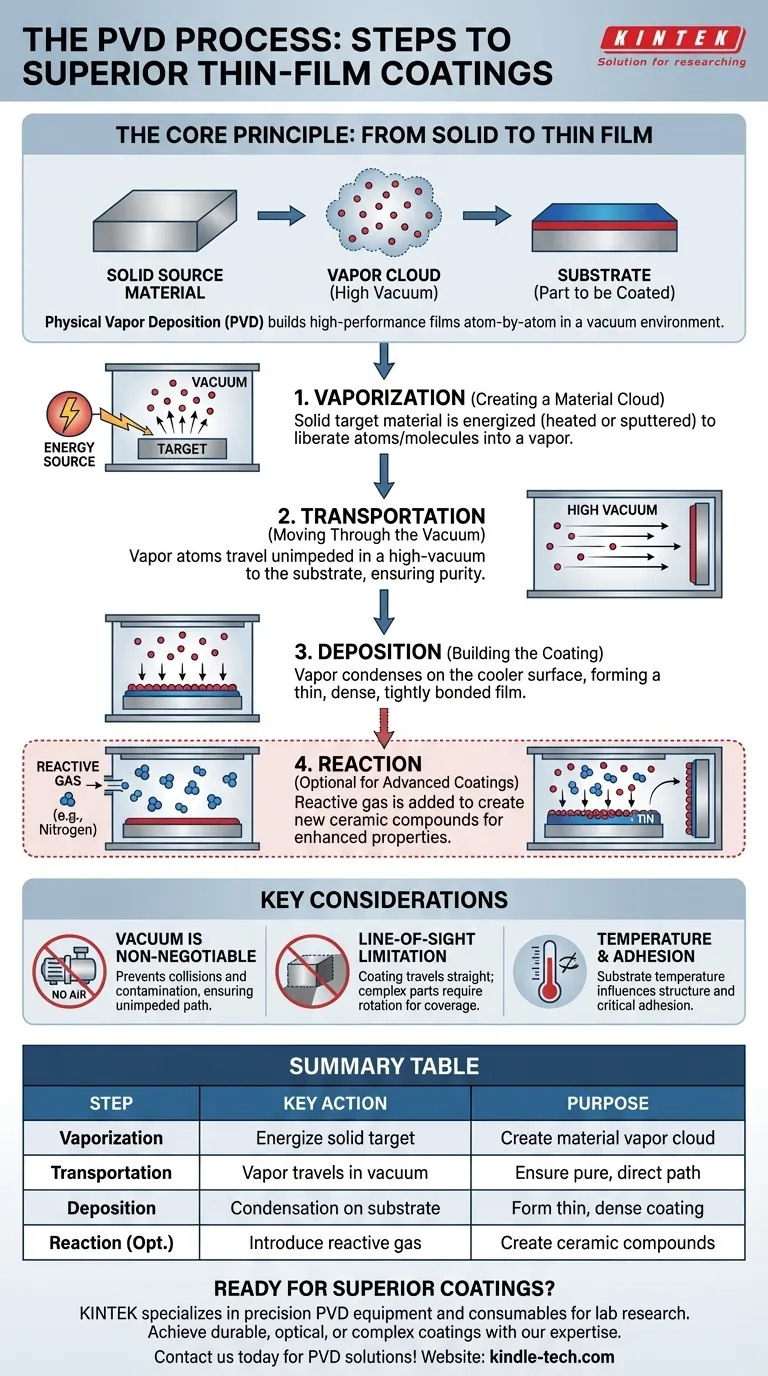

По своей сути процесс физического осаждения из паровой фазы (PVD) состоит из трех фундаментальных стадий. В условиях высокого вакуума твердый исходный материал превращается в пар, этот пар перемещается по камере к покрываемой детали, а затем конденсируется на этой детали, образуя тонкую, высокоэффективную пленку. Некоторые усовершенствованные процессы PVD добавляют четвертую стадию, включающую химическую реакцию для создания новых соединений покрытия.

PVD лучше всего понимать не как единый метод, а как фундаментальный принцип: взять твердый материал, превратить его в пар в вакууме и повторно сконденсировать его атом за атомом на поверхности для создания превосходного покрытия.

Основной принцип: от твердого тела к тонкой пленке

Физическое осаждение из паровой фазы — это вакуумная технология нанесения покрытий, предназначенная для получения чрезвычайно тонких, но прочных пленок на самых разнообразных материалах, известных как подложки.

Весь процесс происходит при очень низком давлении (высоком вакууме), что критически важно для обеспечения чистоты и качества конечного покрытия. Само покрытие создается слой за слоем, часто атом за атомом, что приводит к высококонтролируемой и однородной отделке.

Основополагающие стадии PVD

Хотя существует множество специфических методов PVD, таких как распыление или ионное напыление, все они следуют одной и той же основной последовательности событий.

Этап 1: Испарение (создание облака материала)

Процесс начинается с твердого исходного материала, часто называемого мишенью. Эта мишень бомбардируется энергией внутри вакуумной камеры, чтобы высвободить отдельные атомы или молекулы с ее поверхности.

Эта энергия может подаваться несколькими способами, например, нагреванием материала до испарения или ударом по нему высокоэнергетическими ионами в процессе, называемом распылением. Результатом является создание парового облака исходного материала.

Этап 2: Транспортировка (перемещение через вакуум)

После испарения атомы и молекулы движутся по относительно прямой линии от исходной мишени к подложке.

Высоковакуумная среда является обязательным условием для этого этапа. Она гарантирует практически полное отсутствие молекул воздуха или газа, с которыми мог бы столкнуться испаренный материал, обеспечивая беспрепятственный путь к подложке.

Этап 3: Осаждение (создание покрытия)

Когда испаренные частицы достигают поверхности более холодной подложки, они конденсируются обратно в твердое состояние. Эта конденсация образует тонкую, плотную и прочно связанную пленку.

Поскольку это происходит на атомном уровне, процесс позволяет точно контролировать толщину, структуру и конечные свойства покрытия.

Дополнительный четвертый этап: Реакция

Для некоторых типов усовершенствованных покрытий вводится четвертый этап. В вакуумную камеру добавляется тщательно контролируемое количество реактивного газа, такого как азот, кислород или ацетилен.

Этот газ реагирует с парами металла во время транспортировки или при осаждении, образуя новое керамическое соединение на поверхности подложки, такое как нитрид титана (TiN), создавая еще более твердое и долговечное покрытие.

Понимание ключевых соображений

Чтобы по-настоящему понять процесс PVD, важно понять «почему» его основные требования и ограничения.

Почему вакуум является обязательным условием

Без высокого вакуума испаренные частицы покрытия столкнулись бы с молекулами воздуха. Это помешало бы им достичь подложки, загрязнило бы конечную пленку и привело бы к сбою всего процесса.

Ограничение прямой видимости

PVD — это, по сути, процесс прямой видимости. Материал покрытия движется по прямой траектории, что означает, что он будет осаждаться только на тех поверхностях, которые «видит» источник пара. Для покрытия сложных форм детали должны вращаться на сложных приспособлениях, чтобы все поверхности были подвержены воздействию потока пара.

Температура и адгезия

Хотя PVD считается «низкотемпературным» процессом по сравнению с другими методами, температура подложки по-прежнему является критическим параметром. Она влияет на структуру покрытия и, что наиболее важно, на то, насколько хорошо оно прилипает к поверхности.

Применение этого к вашей цели

Понимание этих шагов поможет вам выбрать правильный подход для вашего конкретного применения.

- Если ваша основная цель — прочное, износостойкое металлическое покрытие: Процесс PVD, включающий распыление с реактивным газом (например, азотом), идеально подходит для создания твердых керамических покрытий, таких как TiN.

- Если ваша основная цель — высокочистый оптический или электронный слой: PVD с термическим испарением обеспечивает точный контроль для создания очень тонких, чистых пленок с определенными свойствами без высокой энергии распыления.

- Если ваша основная цель — покрытие сложного 3D-объекта: Вы должны учитывать характер PVD по прямой видимости, разработав правильное вращение деталей и приспособления для обеспечения равномерного покрытия.

В конечном итоге, освоение процесса PVD заключается в контроле этих фундаментальных стадий для создания микроскопического слоя с точно спроектированными макроскопическими свойствами.

Сводная таблица:

| Этап процесса PVD | Ключевое действие | Назначение |

|---|---|---|

| 1. Испарение | Твердый материал мишени активируется (нагревается или распыляется) | Создает паровое облако материала покрытия |

| 2. Транспортировка | Испаренные частицы перемещаются через высоковакуумную камеру | Обеспечивает чистый, беспрепятственный путь к подложке |

| 3. Осаждение | Частицы конденсируются на поверхности более холодной подложки | Образует тонкое, плотное, прочно связанное покрытие |

| 4. Реакция (необязательно) | Вводится реактивный газ (например, азот) | Создает керамические соединения, такие как нитрид титана (TiN) |

Готовы получить превосходные тонкопленочные покрытия для вашей лаборатории? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовых процессов PVD. Независимо от того, нужны ли вам прочные износостойкие покрытия, чистые оптические слои или покрытия для сложных 3D-объектов, наш опыт гарантирует оптимальные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения PVD могут улучшить ваши исследования и производственные возможности!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий