Коротко говоря, основные пиролизные реакторы классифицируются по способу перемещения материала и передачи тепла, включая реакторы с неподвижным слоем, псевдоожиженным слоем, вращающейся печью и шнековые реакторы. Каждая конструкция спроектирована для контроля температуры и времени обработки, что напрямую определяет, будет ли основным выходом биоуголь, биомасло или синтез-газ.

Конкретный тип пиролизного реактора, который вы используете, является наиболее важным решением во всем процессе. Это не просто емкость для реакции; конструкция реактора фундаментально определяет выход конечного продукта, контролируя скорость нагрева и время пребывания.

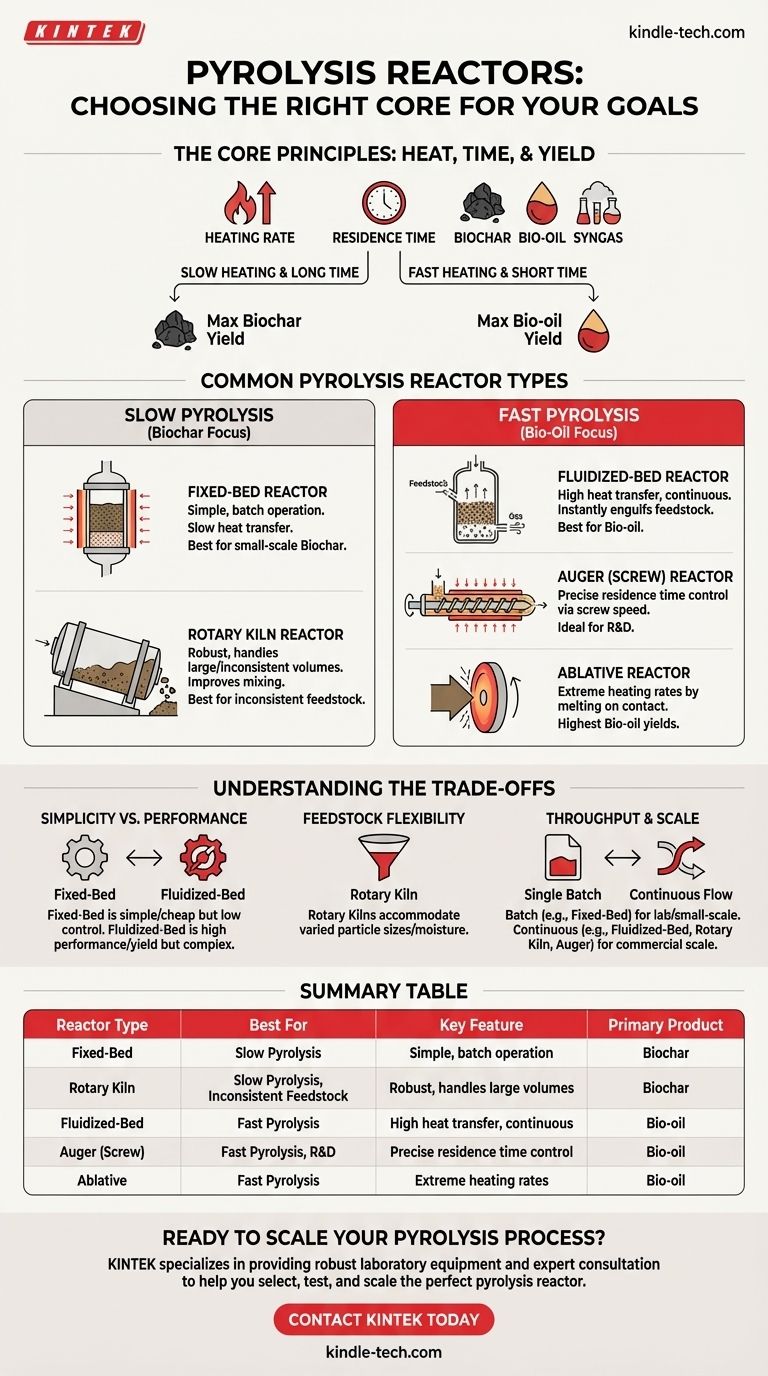

Основные принципы: тепло, время и выход

Цель любого пиролизного реактора — термическое разложение сырья, такого как биомасса или пластик, в бескислородной среде. Конструкция реактора представляет собой упражнение по контролю трех критически важных переменных, которые определяют результат.

Роль скорости нагрева

Скорость, с которой сырье нагревается до целевой температуры, является, пожалуй, наиболее важным фактором.

Медленные скорости нагрева позволяют происходить вторичным реакциям, крекингу более крупных молекул пара и способствуют образованию твердого биоугля.

Быстрые скорости нагрева (сотни или тысячи градусов Цельсия в секунду) минимизируют эти вторичные реакции. Это быстро испаряет материал и позволяет охлаждать и собирать пары, максимизируя выход жидкого биомасла.

Влияние времени пребывания

Время пребывания — это время, в течение которого материал (твердое сырье и пары продукта) находится в горячей зоне реактора.

Длительное время пребывания (от минут до часов) в сочетании с медленным нагревом дает материалу больше времени для превращения в стабильный углерод, максимизируя выход биоугля.

Очень короткое время пребывания паров (обычно менее двух секунд) имеет решающее значение для быстрого пиролиза. Оно гарантирует удаление ценных масляных паров из реактора до того, как они разложатся на неконденсируемые газы.

Объяснение распространенных типов пиролизных реакторов

Хотя существует множество специализированных конструкций, большинство коммерческих и исследовательских систем основаны на нескольких ключевых концепциях. Каждая из них адаптирована для конкретного процесса пиролиза — медленного или быстрого.

Для медленного пиролиза (фокус на биоугле)

Эти реакторы используют более медленные скорости нагрева и более длительное время пребывания.

Реакторы с неподвижным слоем: Это самая простая конструкция. Сырье загружается в емкость и нагревается снаружи. Теплопередача медленная и неэффективная, что делает его подходящим для мелкомасштабного производства биоугля, где контроль процесса менее критичен.

Реакторы с вращающейся печью: Большой вращающийся цилиндр установлен под небольшим углом. Сырье перекатывается по мере вращения, что улучшает перемешивание и распределение тепла по сравнению с неподвижным слоем. Их прочность делает их отличными для обработки больших объемов неоднородного сырья.

Для быстрого пиролиза (фокус на биомасле)

Эти реакторы спроектированы для чрезвычайно быстрой теплопередачи и короткого времени пребывания паров.

Реакторы с псевдоожиженным слоем: Горячий газ (или воздух) подается вверх через слой песка или катализатора, заставляя твердые частицы вести себя как кипящая жидкость. Когда сырье вводится, оно мгновенно поглощается этой горячей, турбулентной средой, достигая невероятно высоких скоростей теплопередачи. Это очень распространенная и эффективная технология для максимизации выхода биомасла.

Шнековые реакторы: Сырье транспортируется через нагретую трубу вращающимся шнеком. Эта конструкция обеспечивает точный контроль времени пребывания путем регулировки скорости вращения шнека. Тепло передается от горячих стенок трубы к тонкому слою материала, перемещаемого шнеком.

Абляционные реакторы: Эта уникальная конструкция прижимает сырье к очень горячей, быстро движущейся поверхности. Материал эффективно плавится и испаряется при контакте, достигая одних из самых высоких возможных скоростей нагрева. Это приводит к высоким выходам биомасла, но может быть механически сложным.

Понимание компромиссов

Выбор реактора включает в себя балансирование сложности, стоимости и производительности в соответствии с вашими конкретными целями и сырьем.

Простота против производительности

Реактор с неподвижным слоем механически прост и недорог в изготовлении. Однако его плохая теплопередача ограничивает производительность и обеспечивает небольшой контроль над качеством конечного продукта.

Реактор с псевдоожиженным слоем предлагает превосходную производительность и высокие выходы биомасла. Это достигается за счет более высокой сложности, более высокого энергопотребления (для флюидизирующего газа) и необходимости более сложных систем управления.

Гибкость сырья

Вращающиеся печи наиболее неприхотливы. Их перекатывающее действие может приспособить широкий диапазон размеров частиц и содержания влаги, что делает их идеальными для таких материалов, как твердые бытовые отходы или сельскохозяйственные остатки.

Реакторы с псевдоожиженным слоем, напротив, требуют постоянного и относительно небольшого размера частиц для обеспечения надлежащей флюидизации и предотвращения засорения.

Производительность и масштаб

Периодические реакторы, как и многие простые конструкции с неподвижным слоем, обрабатывают одну загрузку за раз, что делает их пригодными только для лабораторных исследований или очень мелкомасштабного производства.

Реакторы с псевдоожиженным слоем, шнековые и вращающиеся печи предназначены для непрерывной работы, что делает их стандартом для любого коммерческого применения со значительными требованиями к производительности.

Правильный выбор для вашей цели

Выбор реактора должен определяться вашим желаемым основным продуктом.

- Если ваша основная цель — максимизация выхода биоугля: Реактор медленного пиролиза, такой как вращающаяся печь или простой неподвижный слой, является вашим самым прямым путем.

- Если ваша основная цель — максимизация выхода биомасла: Вы должны использовать реактор быстрого пиролиза, причем псевдоожиженный слой является наиболее проверенной и масштабируемой технологией.

- Если вы перерабатываете непостоянное или сложное сырье: Прочная и неприхотливая природа вращающейся печи делает ее превосходным выбором.

- Если вам требуется точный контроль для исследований и разработок: Шнековый реактор предлагает беспрецедентный контроль времени пребывания, что делает его идеальным для экспериментальной работы.

В конечном итоге, реактор является сердцем системы пиролиза, и выбор правильной конструкции — это первый шаг к превращению вашего сырья в ценные продукты.

Сводная таблица:

| Тип реактора | Лучше всего подходит для | Ключевая особенность | Основной продукт |

|---|---|---|---|

| Неподвижный слой | Медленный пиролиз | Простая, периодическая работа | Биоуголь |

| Вращающаяся печь | Медленный пиролиз, непостоянное сырье | Прочный, обрабатывает большие объемы | Биоуголь |

| Псевдоожиженный слой | Быстрый пиролиз | Высокая теплопередача, непрерывный | Биомасло |

| Шнековый | Быстрый пиролиз, НИОКР | Точный контроль времени пребывания | Биомасло |

| Абляционный | Быстрый пиролиз | Экстремальные скорости нагрева | Биомасло |

Готовы масштабировать ваш процесс пиролиза?

Выбор правильного реактора имеет решающее значение для достижения целевых выходов биоугля, биомасла или синтез-газа. KINTEK специализируется на предоставлении надежного лабораторного оборудования и экспертных консультаций, чтобы помочь вам выбрать, протестировать и масштабировать идеальный пиролизный реактор для вашего конкретного сырья и продуктовых целей.

Наша команда поможет вам разобраться в компромиссах между простотой, производительностью и гибкостью сырья для оптимизации эффективности вашего процесса.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши лабораторные решения могут ускорить разработку вашего пиролиза.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

Люди также спрашивают

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени