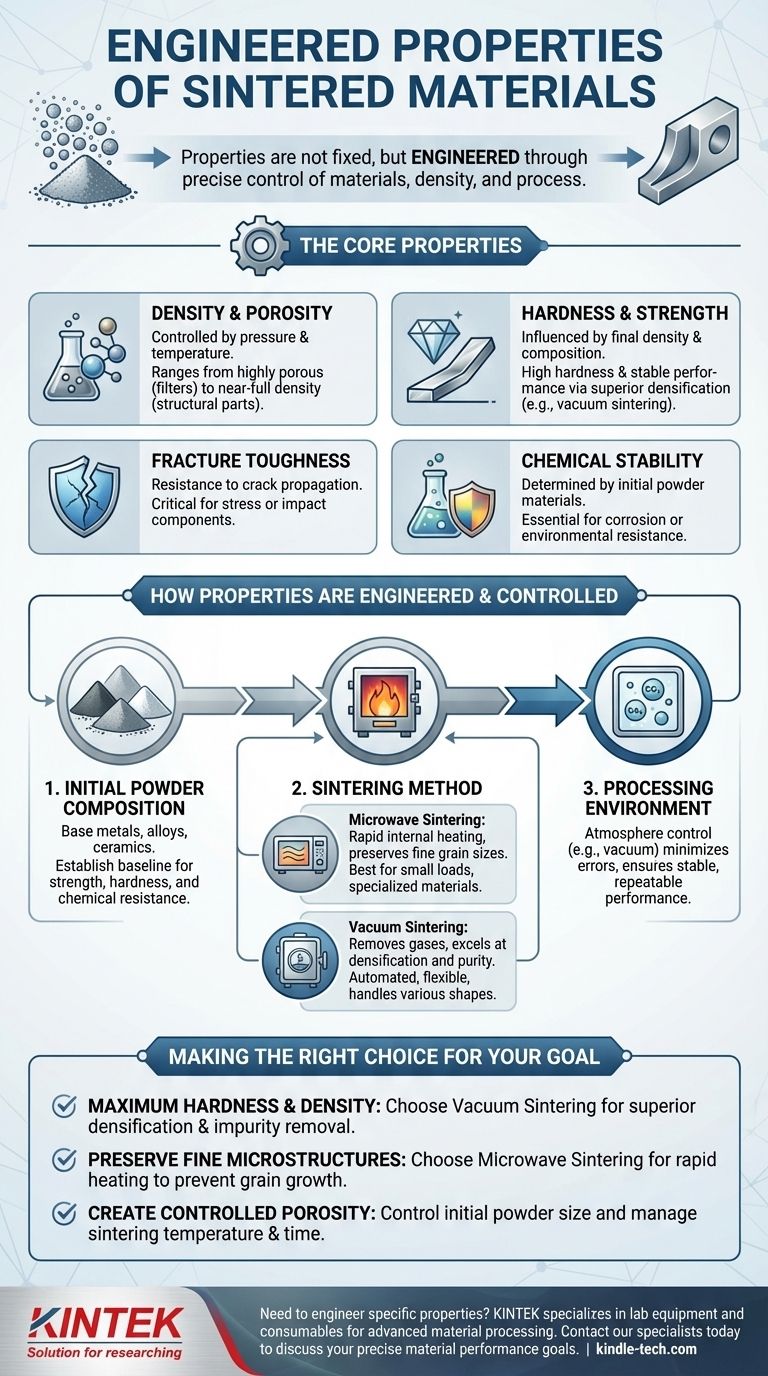

Единственная наиболее важная характеристика спеченных материалов заключается в том, что их свойства не фиксированы, а проектируются. Точно контролируя основные материалы, плотность и производственный процесс, можно создавать компоненты с широким спектром специфических физических и механических свойств, включая высокую твердость, контролируемую пористость, превосходную прочность и химическую стабильность.

Спекание — это, по сути, процесс контроля. Конечные свойства компонента являются прямым результатом целенаправленного выбора состава исходного порошка и конкретной используемой технологии спекания, что позволяет адаптировать эксплуатационные характеристики к конкретному применению.

Основные свойства спеченных компонентов

Спекание позволяет целенаправленно проектировать несколько ключевых свойств материала. Это не независимые переменные; изменение одной из них, например плотности, напрямую повлияет на другие, такие как прочность и твердость.

Плотность и пористость

Наиболее фундаментальным свойством, контролируемым при спекании, является плотность. Регулируя параметры процесса, такие как давление и температура, производители могут создавать детали от высокопористых (для фильтров) до почти полностью плотных (для конструкционных компонентов). Это часто измеряется методом Архимеда.

Твердость и прочность

Твердость (сопротивление поверхностному вдавливанию) и прочность на изгиб (сопротивление разрушению под нагрузкой) напрямую зависят от конечной плотности и состава материала. Такие процессы, как вакуумное спекание, известны производством деталей с высокой твердостью и стабильными характеристиками благодаря превосходному уплотнению.

Вязкость разрушения

Вязкость разрушения измеряет способность материала сопротивляться распространению трещин. Это критическое свойство для компонентов, подвергающихся напряжению или удару. Метод вдавливания является распространенным способом измерения этой характеристики в спеченных деталях.

Химическая стабильность

Химическая стабильность спеченной детали в значительной степени определяется исходными порошковыми материалами, используемыми в смеси. Это особенно важно для спеченной керамики, где устойчивость к коррозии или реакции с окружающей средой является основным требованием к конструкции.

Как проектируются и контролируются свойства

Конечные свойства спеченного компонента не случайны. Они являются результатом ряда целенаправленных инженерных решений, которые начинаются с сырья и распространяются на весь производственный цикл.

Состав исходного порошка

Все начинается с порошка. Выбор основных металлов, сплавов или керамических соединений определяет потенциальный диапазон конечных свойств. Смесь этих порошков определяет базовый уровень прочности, твердости и химической стойкости еще до начала процесса спекания.

Метод спекания

Метод, используемый для приложения тепла и давления, оказывает глубокое влияние. Различные методы генерируют тепло по-разному, что влияет на конечную микроструктуру материала.

Например, микроволновое спекание генерирует тепло внутри, что может быть быстрее и энергоэффективнее, сохраняя при этом очень мелкие размеры зерен. В отличие от этого, обычные методы нагревают материал снаружи внутрь.

Условия обработки

Атмосфера, в которой происходит спекание, имеет решающее значение. Вакуумное спекание, например, удаляет газы из сырья, что приводит к получению продуктов с лучшим уплотнением и чистотой. Эта контролируемая среда минимизирует человеческие ошибки и обеспечивает стабильную, воспроизводимую производительность.

Понимание компромиссов: процесс против результата

Выбор процесса спекания включает в себя баланс скорости, стоимости, масштаба и желаемых конечных свойств. Ни один метод не является универсально превосходящим; каждый имеет свой собственный набор преимуществ и ограничений.

Микроволновое спекание

Этот передовой метод отлично подходит для быстрой и эффективной обработки небольших партий. Его способность сохранять тонкие микроструктуры делает его очень эффективным для специализированных применений, таких как биокерамика.

Однако его производительность ограничена, так как он часто спекает одну деталь за раз. Кроме того, микроволны проникают на небольшое расстояние в проводящие материалы, а некоторые порошки могут вообще не нагреваться эффективно.

Вакуумное спекание

Этот процесс превосходно подходит для производства высокоплотных, твердых и чистых компонентов со стабильными, воспроизводимыми характеристиками. Его высокий уровень автоматизации и гибкость позволяют эффективно обрабатывать различные формы и размеры изделий.

Основные соображения для вакуумного спекания вращаются вокруг сложности оборудования и пакетного характера процесса, что может влиять на время цикла и общую производительность по сравнению с непрерывными методами спекания.

Правильный выбор для вашей цели

Оптимальный подход к спеканию полностью зависит от предполагаемого применения и наиболее критической характеристики производительности.

- Если ваша основная цель — максимальная твердость и плотность: Процесс, такой как вакуумное спекание, часто является идеальным выбором, поскольку он превосходно удаляет примеси и обеспечивает превосходное уплотнение.

- Если ваша основная цель — сохранение тонких микроструктур в передовых материалах: Рассмотрите микроволновое спекание, которое обеспечивает быстрый нагрев, способный предотвратить рост зерен.

- Если ваша основная цель — создание пористого материала для фильтрации: Ключевым моментом является контроль размера исходного порошка и ограничение конечной плотности путем тщательного управления температурой и временем спекания.

В конечном итоге, сила спекания заключается в его способности превращать простые порошки в сложные, высокопроизводительные компоненты с точно спроектированными свойствами.

Сводная таблица:

| Ключевое свойство | Описание и контроль | Типичное применение |

|---|---|---|

| Плотность и пористость | Контролируется давлением и температурой. Диапазон от высокопористых до почти полностью плотных. | Фильтры, Конструкционные детали |

| Твердость и прочность | Напрямую зависят от конечной плотности и состава. Улучшаются такими процессами, как вакуумное спекание. | Режущие инструменты, Износостойкие детали |

| Вязкость разрушения | Сопротивление распространению трещин. Критично для компонентов, подвергающихся ударам или нагрузкам. | Детали двигателей, Промышленные инструменты |

| Химическая стабильность | Определяется исходными порошковыми материалами, особенно в керамике. | Коррозионностойкие компоненты, Биокерамика |

Нужно спроектировать компонент с определенными свойствами? Специалисты KINTEK готовы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах для передовой обработки материалов, включая технологии спекания. Независимо от того, является ли вашей целью максимальная твердость, контролируемая пористость или превосходная химическая стабильность, мы можем предоставить правильные решения для нужд вашей лаборатории.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить, как мы можем помочь вам достичь точных характеристик материала.

Визуальное руководство

Связанные товары

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Какую роль играет печь с постоянной высокой температурой при подготовке мембран из ПДМС? Отверждение для долговечности

- Каково назначение муфеля? Обеспечение чистого, свободного от загрязнений нагрева в вашей лаборатории

- Какую роль играет высокотемпературная муфельная печь в синтезе керамических катализаторов, модифицированных марганцем/кобальтом?

- Что такое процесс кальцинации? Руководство по термической очистке и трансформации материалов

- В чем разница между сушильным шкафом и муфельной печью? Выберите правильный инструмент для тепловой обработки в вашей лаборатории

- Как муфельные печи используются для предварительной обработки целлюлозы? Оптимизация склеивания композитных волокон и карбонизации

- Какова функция высокотемпературной муфельной печи при определении содержания золы в угле в соответствии со стандартами ISO?

- Как вы выполняете прокаливание? Освойте точную термическую обработку ваших материалов