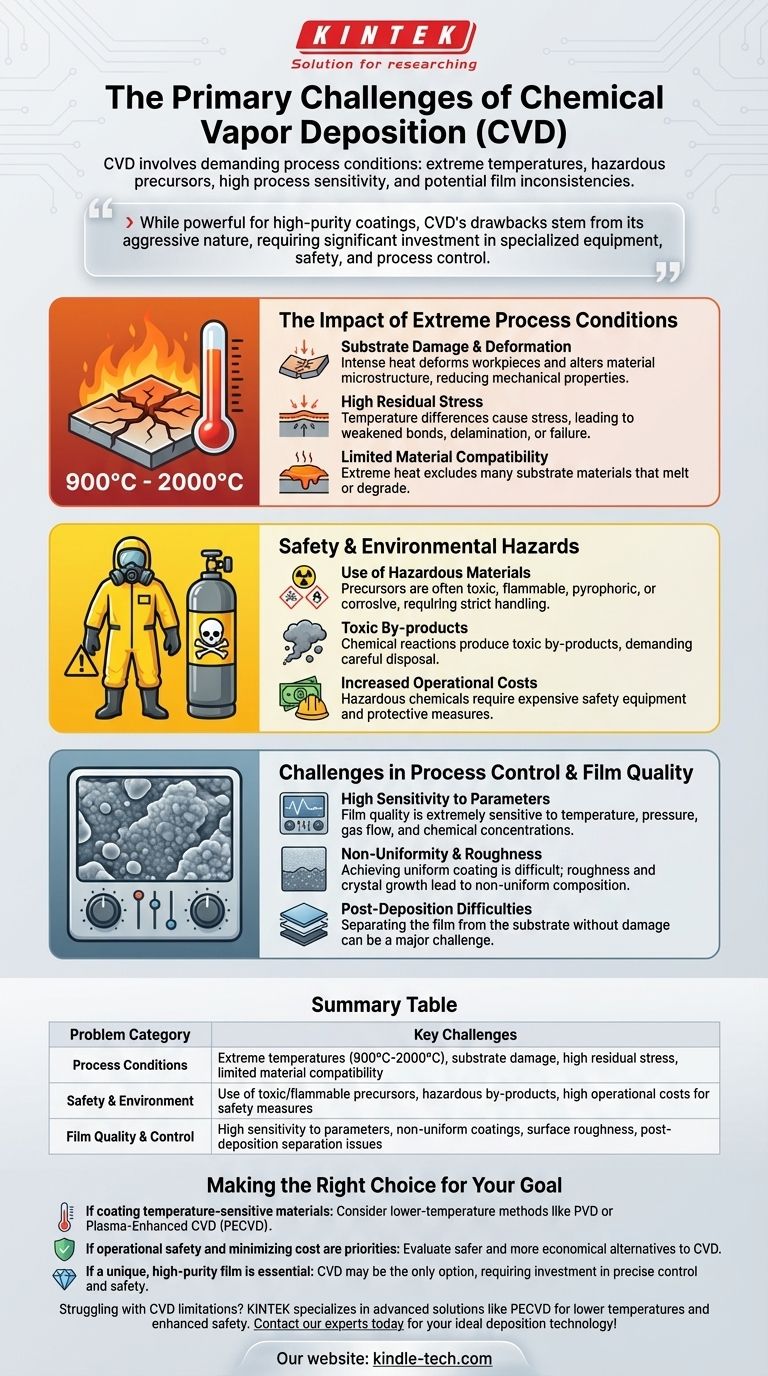

Основные проблемы химического осаждения из газовой фазы (CVD) коренятся в его требовательных условиях процесса. Ключевые проблемы включают необходимость чрезвычайно высоких температур, использование токсичных или легковоспламеняющихся прекурсоров, значительную чувствительность процесса и потенциальные несоответствия в конечном качестве пленки. Эти факторы создают значительные препятствия в отношении безопасности, совместимости материалов и эксплуатации.

Хотя CVD является исключительно мощным методом для создания высокочистых, высокопроизводительных покрытий, его фундаментальные недостатки проистекают из агрессивной химической природы. Это требует значительных инвестиций в специализированное оборудование, протоколы безопасности и контроль процесса для снижения рисков как для подложки, так и для оператора.

Влияние экстремальных условий процесса

Наиболее значительные ограничения CVD часто возникают из-за его зависимости от высоких температур, которые могут варьироваться от 900°C до 2000°C. Эта тепловая энергия необходима для запуска химических реакций, но она также создает несколько проблем.

Повреждение и деформация подложки

Такой интенсивный нагрев может легко деформировать заготовку или подложку, на которую наносится покрытие.

Воздействие высоких температур также может изменить микроструктуру материала подложки, потенциально снижая ее механические свойства и общую целостность.

Высокое остаточное напряжение

Значительная разница температур между процессом осаждения и комнатной температурой может привести к высокому остаточному напряжению внутри покрытия и на границе раздела с подложкой.

Это напряжение может ослабить связь между покрытием и подложкой, иногда приводя к расслоению или разрушению.

Ограниченная совместимость материалов

Экстремальный нагрев серьезно ограничивает типы материалов, которые могут использоваться в качестве подложек.

Многие материалы не выдерживают требуемых температур без плавления, деформации или деградации, что делает CVD непригодным для широкого спектра применений.

Опасности для безопасности и окружающей среды

CVD использует летучие химические прекурсоры для подачи материала осаждения. Природа этих химикатов является основным источником беспокойства.

Использование опасных материалов

Многие из исходных материалов (прекурсоров) и реактивных газов, используемых в CVD, являются высокотоксичными, легковоспламеняющимися, пирофорными или коррозионными.

Это требует тщательного обращения с материалами, их хранения и надежной конструкции системы для предотвращения утечек и обеспечения безопасности оператора, что является меньшей проблемой в таких процессах, как физическое осаждение из газовой фазы (PVD).

Токсичные побочные продукты

Химические реакции, происходящие во время осаждения, часто производят токсичные побочные продукты. Их необходимо тщательно обрабатывать и утилизировать, что делает процесс менее экологически чистым, чем некоторые альтернативы.

Увеличение эксплуатационных расходов

Опасный характер химикатов требует дополнительных инвестиций в безопасность и защитное оборудование. Это, в сочетании с высокой стоимостью самого оборудования CVD, может сделать процесс дорогостоящим для безопасной реализации и эксплуатации.

Проблемы контроля процесса и качества пленки

Получение идеального, однородного покрытия с помощью CVD требует точного управления сложным взаимодействием факторов.

Высокая чувствительность к параметрам

Качество конечной пленки чрезвычайно чувствительно к параметрам процесса, таким как температура, давление, скорости потока газа и концентрации химических веществ.

Если какой-либо из этих факторов не контролируется с высокой точностью, это может привести к получению пленки низкого качества или даже к полному сбою процесса осаждения.

Неоднородность и шероховатость

Может быть сложно осадить идеально однородную пленку на большой подложке, особенно с такими сложными материалами, как графен.

Кроме того, поверхность CVD-покрытия часто имеет шероховатость, которая изменяется с толщиной пленки, а ее зернистая структура может демонстрировать неоднородный состав из-за процесса роста кристаллов.

Трудности после осаждения

Для некоторых применений, таких как производство самонесущих графеновых листов, отделение осажденной пленки от каталитической подложки без повреждений или внесения примесей является значительной технической проблемой.

Правильный выбор для вашей цели

В конечном итоге, решение об использовании CVD зависит от баланса его мощных возможностей и значительных недостатков.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы: Стандартный высокотемпературный CVD непригоден, и вам следует отдать предпочтение низкотемпературным методам, таким как PVD или плазменно-усиленный CVD (PECVD).

- Если ваша основная задача — безопасность эксплуатации и минимизация затрат: Опасные материалы и специализированное оборудование, необходимые для CVD, требуют тщательного рассмотрения альтернатив, которые могут предложить более безопасный и экономичный процесс.

- Если ваша основная задача — создание уникальной, высокочистой пленки, которая этого требует: CVD может быть единственным жизнеспособным вариантом, но успех требует значительных инвестиций в точный контроль процесса и строгие протоколы безопасности.

Понимание этих присущих ограничений является первым шагом к выбору правильной технологии осаждения для вашего конкретного применения.

Сводная таблица:

| Категория проблем | Ключевые проблемы |

|---|---|

| Условия процесса | Экстремальные температуры (900°C-2000°C), повреждение подложки, высокое остаточное напряжение, ограниченная совместимость материалов |

| Безопасность и окружающая среда | Использование токсичных/легковоспламеняющихся прекурсоров, опасные побочные продукты, высокие эксплуатационные расходы на меры безопасности |

| Качество и контроль пленки | Высокая чувствительность к параметрам, неоднородные покрытия, шероховатость поверхности, проблемы с отделением после осаждения |

Испытываете трудности с ограничениями CVD для нужд вашей лаборатории по нанесению покрытий? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая передовые решения, такие как системы плазменно-усиленного CVD (PECVD), которые работают при более низких температурах с повышенной безопасностью. Наш опыт помогает вам получать высокочистые пленки без типичных недостатков CVD. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную технологию осаждения для вашего конкретного применения!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения