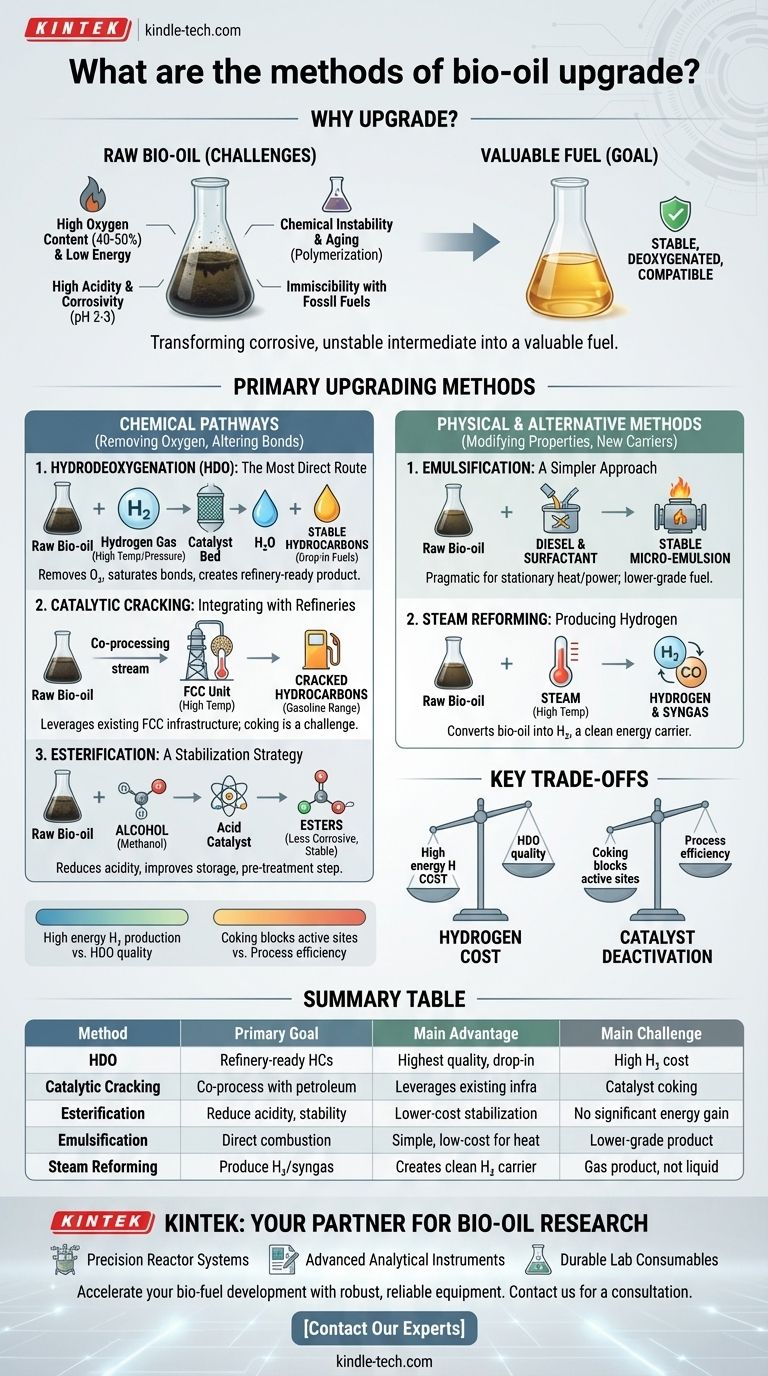

Облагораживание сырого биомасла — это не вариант, а необходимость для превращения его из коррозионного, нестабильного промежуточного продукта в ценное топливо или химическое сырье. Основными методами достижения этой цели являются химические процессы, такие как гидродеоксигенация (ГДО) и каталитический крекинг, которые удаляют кислород и создают стабильные углеводороды, а также физические методы, такие как эмульгирование, которые подготавливают его к прямому сжиганию.

Основная проблема сырого биомасла заключается в высоком содержании кислорода и воды, что делает его кислым, нестабильным и несмешивающимся с обычными видами топлива. Поэтому каждый метод облагораживания по сути является стратегией деоксигенации и стабилизации для повышения его ценности и совместимости с существующей энергетической инфраструктурой.

Почему сырое биомасло требует облагораживания

Сырое биомасло, полученное путем быстрого пиролиза биомассы, представляет собой сложную смесь воды, угля и сотен кислородсодержащих органических соединений. Этот уникальный состав представляет собой несколько серьезных технических проблем, которые необходимо преодолеть, прежде чем его можно будет широко использовать.

Высокое содержание кислорода и низкая энергетическая ценность

Содержание кислорода в сыром биомасле может достигать 40-50% по весу. Это является основной причиной его низкой теплотворной способности, которая обычно вдвое меньше, чем у обычной сырой нефти. Облагораживание направлено на удаление этого кислорода, тем самым увеличивая плотность энергии конечного продукта.

Химическая нестабильность и старение

Биомасло термически нестабильно. Со временем или при нагревании его реактивные компоненты (такие как альдегиды и кетоны) полимеризуются, что приводит к значительному увеличению вязкости. Этот процесс «старения» может превратить жидкое масло в твердый шлам, создавая серьезные проблемы для хранения и транспортировки.

Высокая кислотность и коррозионная активность

Присутствие органических кислот, в основном уксусной и муравьиной, делает сырое биомасло высококислотным (pH 2-3). Этот уровень кислотности делает его коррозионно-активным по отношению к стандартным конструкционным материалам, таким как углеродистая сталь, что требует специализированного и более дорогого оборудования для обработки и переработки.

Несмешиваемость с ископаемым топливом

Высокополярная природа биомасла, обусловленная высоким содержанием кислорода и воды, делает его несмешиваемым с неполярными углеводородными видами топлива, такими как бензин и дизельное топливо. Это препятствует его легкому смешиванию и совместной переработке на традиционных нефтеперерабатывающих заводах без предварительной обработки.

Основные пути химического облагораживания

Химическое облагораживание включает разрыв и образование химических связей для фундаментального изменения состава биомасла, в основном путем удаления кислорода.

Гидродеоксигенация (ГДО): Самый прямой путь

Гидродеоксигенация (ГДО), также известная как гидроочистка, является наиболее изученным и эффективным методом облагораживания. Биомасло реагирует с газообразным водородом при высоких температурах (300-400°C) и давлениях над катализатором.

Процесс удаляет кислород в виде воды, насыщает двойные связи и создает стабильный, богатый углеводородами продукт. Полученное масло имеет гораздо более высокую теплотворную способность и напоминает обычные фракции сырой нефти, что делает его пригодным для дальнейшей переработки в «готовое к использованию» топливо.

Каталитический крекинг: Интеграция с нефтеперерабатывающими заводами

Этот подход включает введение биомасла в установку каталитического крекинга в псевдоожиженном слое (FCC), стандартную установку на большинстве нефтеперерабатывающих заводов. Высокие температуры и катализатор в установке FCC расщепляют крупные кислородсодержащие молекулы на более мелкие, более ценные углеводороды бензинового диапазона.

Распространенной стратегией является совместная переработка, при которой небольшой поток биомасла подается в установку FCC вместе с основным потоком нефтяного газойля. Это позволяет использовать существующую многомиллиардную инфраструктуру, но создает серьезные проблемы, связанные с деактивацией катализатора и образованием кокса.

Этерификация: Стратегия стабилизации

Этерификация специально нацелена на коррозионные карбоновые кислоты в биомасле. Путем реакции масла со спиртом (например, метанолом или этанолом) в присутствии кислотного катализатора органические кислоты превращаются в менее коррозионные и более стабильные сложные эфиры.

Этот метод в первую очередь улучшает стабильность при хранении и снижает кислотность биомасла. Однако он не значительно увеличивает теплотворную способность, поэтому часто рассматривается как этап предварительной обработки, а не как полноценное решение для облагораживания.

Физические и альтернативные методы

Эти методы изменяют физические свойства биомасла или полностью превращают его в другие энергоносители, часто с меньшими капитальными затратами.

Эмульгирование: Более простой подход для сжигания

Эмульгирование — это процесс физического смешивания. Биомасло смешивается с углеводородным топливом (обычно дизельным топливом) и поверхностно-активным веществом для создания стабильной микроэмульсии.

Это позволяет сжигать биомасло в существующих дизельных двигателях, печах или котлах с минимальными модификациями. Это прагматичный, недорогой путь использования биомасла для стационарного производства тепла и электроэнергии, но он не производит высококачественное транспортное топливо.

Паровая конверсия: Производство водорода вместо топлива

Вместо превращения биомасла в жидкое топливо, паровая конверсия использует его в качестве сырья для производства водорода или синтез-газа (смеси водорода и монооксида углерода).

В этом высокотемпературном процессе биомасло реагирует с паром, образуя газообразный продукт. Это позиционирует биомасло не как прямой заменитель топлива, а как возобновляемый источник для производства водорода, критически важного промышленного химиката и чистого энергоносителя.

Понимание компромиссов

Ни один метод облагораживания не является идеальным; каждый из них включает баланс эффективности, стоимости и сложности.

Водородная дилемма

ГДО очень эффективен, но требует больших объемов водорода под высоким давлением. Производство этого водорода является энергоемким и дорогостоящим, что представляет собой значительные эксплуатационные расходы и потенциальное узкое место для экономической жизнеспособности процесса.

Деактивация катализатора и коксование

Биомасло, как известно, сильно воздействует на катализаторы. Его склонность к полимеризации создает кокс — углеродистое твердое вещество, которое откладывается на поверхности катализатора, блокируя активные центры и снижая его эффективность. Эта быстрая деактивация является основной технической проблемой, особенно для каталитического крекинга.

Сложность процесса против качества продукта

Существует прямая зависимость между интенсивностью процесса облагораживания и качеством конечного продукта. Более мягкие, менее дорогие методы, такие как этерификация или эмульгирование, дают продукт более низкого качества с ограниченным применением. Напротив, капиталоемкие процессы, такие как ГДО, производят высококачественное, взаимозаменяемое углеводородное топливо.

Соответствие метода цели

Оптимальная стратегия облагораживания полностью определяется вашими требованиями к конечному продукту и эксплуатационными ограничениями.

- Если ваша основная цель — производство готового к использованию транспортного топлива: ГДО является наиболее прямым путем для создания высококачественного, готового к переработке углеводородного продукта, хотя это сопряжено с высокими капитальными и эксплуатационными затратами.

- Если ваша основная цель — использование существующей инфраструктуры нефтеперерабатывающих заводов: Совместная переработка в установке FCC предлагает привлекательный путь для интеграции, но все еще требуются значительные исследования для преодоления проблем с коксованием и стабильностью катализатора.

- Если ваша основная цель — стабилизация биомасла для хранения или местного использования: Этерификация обеспечивает целенаправленный, менее затратный метод снижения коррозионной активности и предотвращения деградации масла во время транспортировки или хранения.

- Если ваша основная цель — немедленное использование в стационарных двигателях или котлах: Эмульгирование предлагает наиболее прагматичное и экономически эффективное решение для использования биомасла в качестве заменителя мазута или дизельного топлива в стационарных энергетических установках.

В конечном счете, выбор правильной стратегии облагораживания биомасла зависит от четкой оценки ваших требований к конечному продукту, доступной инфраструктуры и экономических ограничений.

Сводная таблица:

| Метод | Ключевой процесс | Основная цель | Главное преимущество | Основная проблема |

|---|---|---|---|---|

| Гидродеоксигенация (ГДО) | Высокое давление H₂ с катализатором | Производство углеводородов, готовых к переработке | Высочайшее качество, потенциал готового к использованию топлива | Высокий расход водорода и стоимость |

| Каталитический крекинг | Крекинг в установке FCC с катализатором | Совместная переработка с нефтяными потоками | Использование существующей инфраструктуры НПЗ | Деактивация катализатора из-за коксования |

| Этерификация | Реакция со спиртом и катализатором | Снижение кислотности и улучшение стабильности | Менее затратная стабилизация | Незначительное увеличение энергетической ценности |

| Эмульгирование | Смешивание с дизельным топливом и поверхностно-активным веществом | Обеспечение прямого сжигания в двигателях/котлах | Просто, недорого для тепла/энергии | Продукт более низкого качества, не для транспортного топлива |

| Паровая конверсия | Реакция с паром при высокой температуре | Производство водорода/синтез-газа | Создает чистый энергоноситель (H₂) | Переход продукта от жидкого топлива к газу |

Готовы модернизировать свой процесс производства биомасла?

Навигация по сложностям облагораживания биомасла требует надежного и проверенного оборудования. Независимо от того, разрабатываете ли вы новый каталитический процесс или масштабируете существующий, KINTEK — ваш надежный партнер в области высокопроизводительных лабораторных решений.

Мы предоставляем инструменты, необходимые для успеха:

- Прецизионные реакторные системы для экспериментов по гидродеоксигенации (ГДО) и каталитическому крекингу.

- Передовые аналитические приборы для контроля качества продукции и производительности катализатора.

- Долговечные лабораторные расходные материалы, разработанные для работы с коррозионными свойствами сырого биомасла.

Сотрудничая с KINTEK, вы получаете доступ к оборудованию, которое повышает эффективность и точность ваших исследований, помогая быстрее преодолевать такие проблемы, как деактивация катализатора и оптимизация процессов.

Давайте обсудим, как наше специализированное лабораторное оборудование может ускорить разработку вашего биотоплива. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные сита и просеивающие машины

Люди также спрашивают

- Какую роль играет автоклав в кислотной обработке для разрушения микроводорослей? Увеличьте предварительную обработку клеток для получения высокого выхода

- Какую роль играют лабораторные автоклавы в экстракции пектина? Оптимизация выхода пребиотиков из биомассы цитрусовых и яблок

- Какие критические условия окружающей среды обеспечивает лабораторный автоклав для оценки износостойкости? - KINTEK

- Каковы преимущества использования автоклава, оснащенного перемешивающим устройством, для испытаний расплавленной соли? Динамическая точность

- Каковы стандартные рабочие параметры автоклава? Температура, давление и время стерилизации