Хотя магнетронное напыление чрезвычайно эффективно для создания высококачественных тонких пленок, оно не лишено недостатков. Его основные недостатки связаны с более низкой скоростью осаждения по сравнению с другими методами, более высокой сложностью и стоимостью оборудования, а также потенциальным нежелательным нагревом подложки. Энергетический характер процесса, который придает напыленным пленкам превосходную адгезию и плотность, также может вызывать напряжение или повреждение чувствительных материалов.

Величайшие преимущества магнетронного напыления — высокая плотность пленки, сильная адгезия и однородность — являются прямым результатом его энергетического, поатомного процесса осаждения. Однако этот же энергетический характер является источником его основных недостатков: более низких скоростей и потенциального теплового повреждения чувствительных подложек.

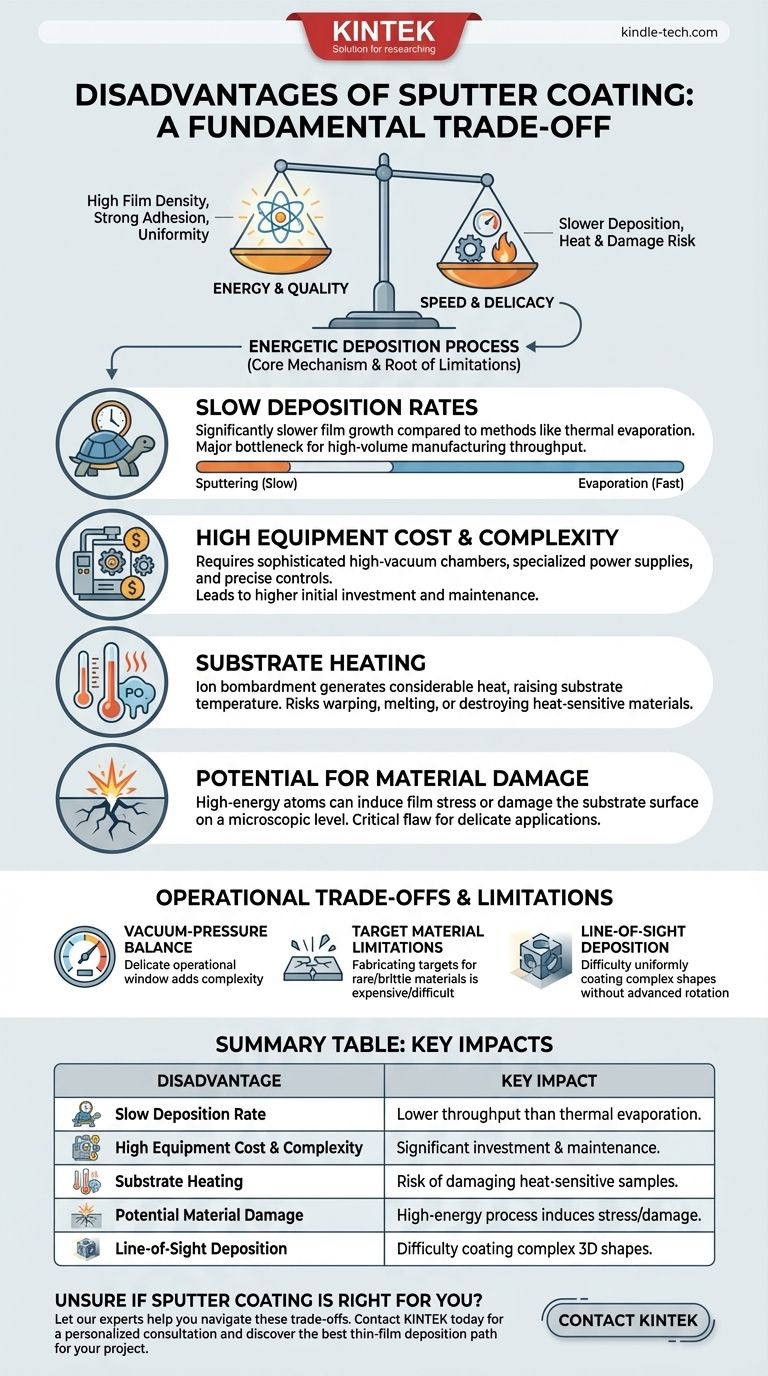

Фундаментальный компромисс: энергия против деликатности

Чтобы понять недостатки магнетронного напыления, мы должны сначала оценить его основной механизм. Процесс по своей сути является энергетическим, что является как его самым большим преимуществом, так и корнем его ограничений.

Принцип энергетического осаждения

При напылении используются заряженные ионы (обычно аргона) в вакууме для бомбардировки материала-мишени. Это высокоэнергетическое столкновение физически выбивает атомы из мишени, которые затем перемещаются и осаждаются на подложке, образуя тонкую пленку.

Источник его сильных сторон

Это энергетическое, поатомное осаждение является причиной того, почему напыление производит пленки с превосходной адгезией, высокой плотностью и отличной однородностью. Атомы прибывают на подложку со значительной кинетической энергией, что позволяет им образовывать плотно упакованный, прочный слой, который трудно получить другими методами.

Основные недостатки магнетронного напыления

Те же характеристики, которые производят высококачественные пленки, также создают практические и физические ограничения, которые необходимо учитывать для любого применения.

Низкая скорость осаждения

Поскольку материал выбивается на атомном уровне, общая скорость роста пленки часто значительно ниже, чем у других методов, таких как термическое испарение. Это может быть серьезным узким местом в условиях крупносерийного производства, где пропускная способность является критически важным показателем.

Высокая стоимость и сложность оборудования

Системы напыления — это сложные машины. Они требуют вакуумной камеры высокого вакуума, специализированных высоковольтных источников постоянного или радиочастотного тока для генерации плазмы и точных контроллеров расхода газа. Эта сложность приводит к более высоким первоначальным инвестициям и текущим затратам на обслуживание по сравнению с более простыми методами нанесения покрытий.

Нагрев подложки

Постоянная бомбардировка мишени ионами и самой плазмой генерирует значительное тепло. Эта энергия передается подложке, что может значительно повысить ее температуру. Это является серьезным недостатком при работе с термочувствительными материалами, такими как полимеры, пластмассы или биологические образцы, которые могут деформироваться, плавиться или разрушаться.

Потенциальное повреждение материала

Высокая энергия осаждающихся атомов может быть палкой о двух концах. Хотя она способствует адгезии, она также может вызывать напряжение в растущей пленке или повреждать поверхность подложки на микроскопическом уровне. Для применений, требующих идеальной, бездефектной кристаллической структуры, например, в передовых полупроводниках, это может быть критическим недостатком.

Понимание эксплуатационных компромиссов

Помимо основных недостатков, несколько эксплуатационных факторов вводят дополнительные компромиссы, которые требуют тщательного управления.

Баланс вакуум-давление

Напыление требует тонкого баланса. Камера должна находиться при достаточно низком давлении (вакууме), чтобы распыленные атомы могли свободно перемещаться, но при достаточно высоком давлении, чтобы поддерживать аргоновую плазму. Поддержание этого узкого рабочего окна увеличивает сложность процесса.

Ограничения материала мишени

Процесс требует, чтобы материал покрытия был изготовлен в виде твердой мишени высокой чистоты. Для некоторых хрупких, редких или труднообрабатываемых материалов создание подходящей мишени для напыления может быть непомерно дорогим или технически сложным.

Осаждение по прямой видимости

Хотя распыленные частицы не подвержены влиянию гравитации, процесс по-прежнему является фундаментально прямой видимостью. Равномерное покрытие сложных трехмерных форм с подрезами или скрытыми поверхностями затруднено без сложного многоосевого вращения подложки, что еще больше усложняет систему.

Правильный выбор для вашей цели

Выбор метода осаждения требует сопоставления потребности в качестве пленки с практическими ограничениями, такими как скорость, стоимость и совместимость с подложкой.

- Если ваша основная цель — высокое качество пленки и адгезия: Напыление часто является лучшим выбором, при условии, что вы можете справиться с более низкой скоростью и потенциальным нагревом подложки.

- Если ваша основная цель — высокая пропускная способность и более низкая стоимость: Вам следует рассмотреть альтернативные методы, такие как термическое испарение или гальваника, которые могут предложить лучшую скорость и экономичность для менее требовательных применений.

- Если вы работаете с термочувствительными или деликатными подложками: Действуйте с осторожностью, так как вам могут потребоваться специализированные системы охлаждения или следует серьезно рассмотреть менее энергетические методы осаждения.

В конечном итоге, понимание этих компромиссов является ключом к использованию мощности магнетронного напыления там, где это наиболее важно.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Низкая скорость осаждения | Более низкая пропускная способность по сравнению с такими методами, как термическое испарение. |

| Высокая стоимость и сложность оборудования | Значительные первоначальные инвестиции и затраты на обслуживание вакуумных систем и источников питания. |

| Нагрев подложки | Риск повреждения термочувствительных материалов, таких как полимеры или биологические образцы. |

| Потенциальное повреждение материала | Высокоэнергетический процесс может вызывать напряжение в пленке или повреждать деликатные подложки. |

| Осаждение по прямой видимости | Трудности с равномерным покрытием сложных 3D-форм без передовых систем вращения. |

Не уверены, подходит ли магнетронное напыление для конкретных материалов и потребностей вашей лаборатории в пропускной способности?

Недостатки высокой стоимости, низкой скорости и нагрева подложки значительны, но также значительны и преимущества превосходной адгезии и плотности пленки. Правильный выбор зависит от вашего конкретного применения. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий экспертными консультациями и индивидуальными решениями.

Позвольте нашим экспертам помочь вам разобраться в этих компромиссах. Мы можем помочь вам определить оптимальную технику осаждения тонких пленок для ваших исследовательских или производственных целей, гарантируя, что вы получите необходимое качество без ненужных затрат или сложностей.

Свяжитесь с KINTEK сегодня для получения индивидуальной консультации и откройте для себя лучший путь для вашего проекта.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое метод физического осаждения из паровой фазы (PVD) для наноматериалов? Руководство по высокоэффективным тонким пленкам

- Почему используется магнетронное напыление? Достижение превосходного качества и однородности пленки

- Каков общий процесс распыления для создания тонких пленок? Освойте методы нанесения покрытий PVD с высокой точностью

- Каков процесс синтеза углеродных нанотрубок? Руководство по методам и оптимизации

- Как выполнить химическое осаждение из газовой фазы? Пошаговое руководство по точному нанесению тонких пленок

- Каково влияние температуры на нанесение тонких пленок? Освойте ключ к структуре и характеристикам пленки

- Какой метод вакуумного напыления позволяет получать высококачественные твердые материалы? Руководство по распылению (Sputtering) против АЛД (ALD) против ХОН (CVD)

- Каково влияние углеродных нанотрубок на рост растений? Палка о двух концах для сельского хозяйства