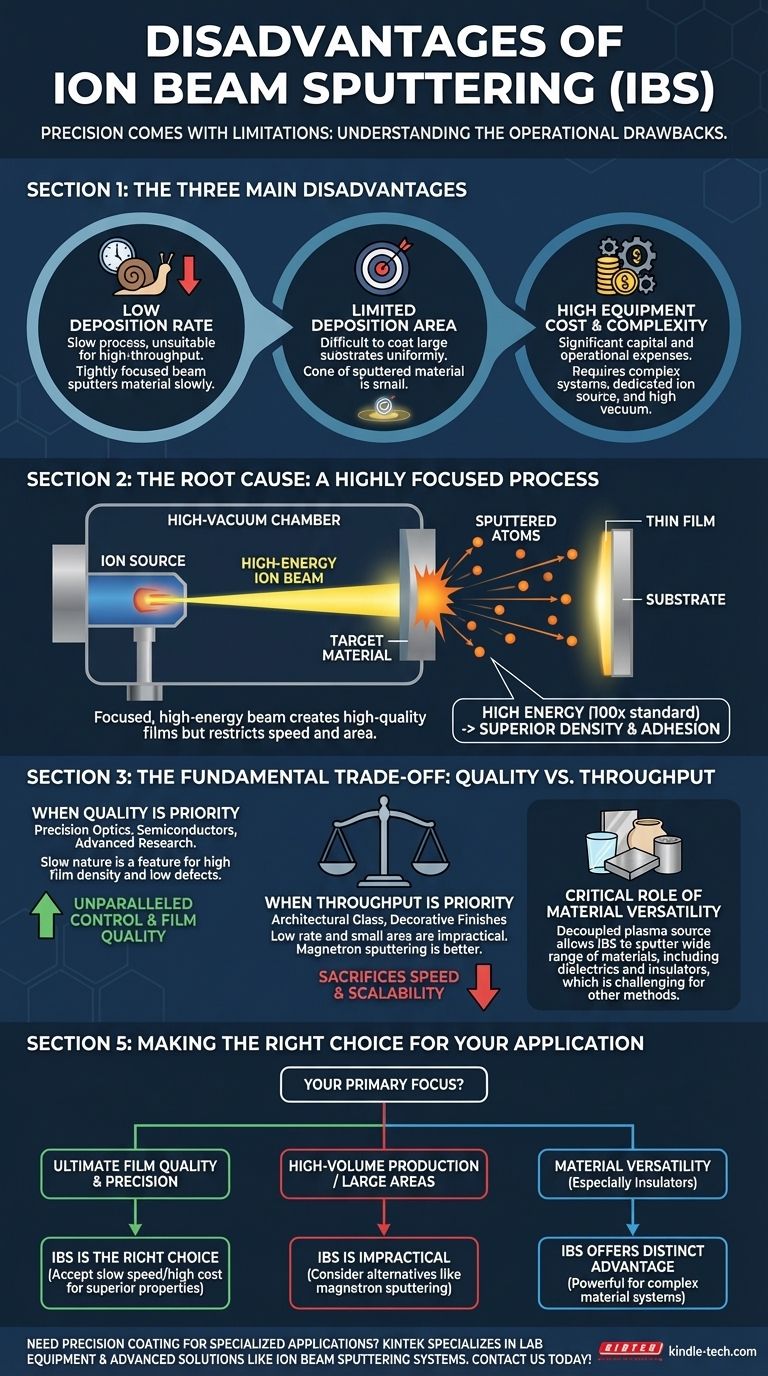

Несмотря на то, что распыление ионным пучком известно своей точностью, оно имеет ряд ключевых эксплуатационных ограничений. Основными недостатками являются низкая скорость осаждения и небольшая площадь осаждения, что делает его непригодным для равномерного нанесения покрытий на большие поверхности. Кроме того, оборудование является сложным и влечет за собой высокие эксплуатационные расходы, что ограничивает его использование случаями, когда его уникальные преимущества перевешивают эти недостатки.

Распыление ионным пучком жертвует скоростью и масштабируемостью ради беспрецедентного контроля и качества пленки. Его недостатки по существу связаны с самим процессом, который придает ему силу: сфокусированный, высокоэнергетический и строго контролируемый ионный пучок.

Первопричина: Высоко сфокусированный процесс

Чтобы понять ограничения распыления ионным пучком (ИБР), мы должны сначала понять, как оно работает. В отличие от других методов, ИБР использует специальный ионный источник, отдельный от мишени материала.

Как работает ионный пучок

Процесс происходит в камере высокого вакуума. Ионный источник генерирует сфокусированный, высокоэнергетический и коллимированный пучок ионов (обычно из инертного газа, такого как аргон). Этот пучок направляется на целевой материал, ударяя по нему со значительной силой.

Это столкновение передает импульс, выбивая или «распыляя» атомы из мишени. Эти распыленные атомы затем проходят через вакуум и осаждаются на подложке, образуя тонкую пленку.

Почему этот процесс создает высококачественные пленки

Ключевое преимущество ИБР проистекает из высокой энергии и точного контроля ионного пучка. Распыленные частицы имеют среднюю энергию около 10 эВ, что примерно в 100 раз выше, чем у частиц при стандартном вакуумном испарении.

Эта высокая энергия позволяет осажденным атомам мигрировать по поверхности подложки, укладываясь в плотную, упорядоченную структуру. В результате получается пленка с превосходной плотностью, чистотой и адгезией к подложке.

Понимание практических недостатков

Та же самая точность, которая делает ИБР столь эффективным для высококачественных пленок, является и источником его основных недостатков.

Низкая скорость осаждения

Поскольку ионный пучок очень узконаправлен и контролируем, он распыляет материал с мишени относительно медленно. Такие процессы, как магнетронное распыление, которое использует более широкий разряд плазмы, могут осаждать материал гораздо быстрее.

Это делает ИБР трудоемким процессом, плохо подходящим для применений, требующих высокой производительности.

Ограниченная площадь осаждения

Сфокусированный характер пучка означает, что он бомбардирует только небольшую область мишени в любой момент времени. Следовательно, конус распыленного материала также ограничен по размеру.

Это делает очень трудным достижение равномерной толщины пленки на большой подложке. Хотя такие методы, как вращение подложки, могут помочь, ИБР по своей сути предназначено для нанесения покрытий на небольшие компоненты, где точность имеет первостепенное значение.

Сложность оборудования и высокая стоимость

Система ИБР механически сложна. Она требует выделенного, стабильного ионного источника, среды высокого вакуума, а также сложных систем питания и управления.

Эта сложность напрямую приводит к более высоким капитальным затратам на оборудование и увеличению эксплуатационных расходов на техническое обслуживание и потребление энергии по сравнению с более простыми технологиями осаждения.

Основной компромисс: Качество против пропускной способности

Решение об использовании распыления ионным пучком — это классический инженерный компромисс. Вы выбираете пожертвовать скоростью и масштабом, чтобы получить исключительный контроль и качество.

Когда приоритетом является качество

Для передовых применений недостатки ИБР приемлемы. В таких областях, как прецизионная оптика, производство полупроводников и исследования передовых материалов, такие свойства, как плотность пленки, стехиометрия и низкое количество дефектов, являются не подлежащими обсуждению. Медленный, целенаправленный характер ИБР — это особенность, а не недостаток.

Когда приоритетом является пропускная способность

Для применений, таких как нанесение покрытий на архитектурное стекло или декоративных покрытий, основными целями являются скорость и экономичность на больших площадях. Здесь низкая скорость осаждения и небольшая площадь ИБР делают его совершенно непрактичным. Магнетронное распыление является гораздо более логичным выбором.

Критическая роль универсальности материалов

Ключевое преимущество, которое усложняет этот компромисс, — это универсальность. Поскольку ионный источник отделен от мишени, сама мишень не обязательно должна быть электропроводной.

Это позволяет ИБР эффективно распылять широкий спектр материалов, включая диэлектрики и изоляторы, что может быть сложной задачей для других методов.

Принятие правильного решения для вашего применения

Ваш выбор метода осаждения должен соответствовать наиболее критическому результату вашего проекта.

- Если ваш основной фокус — максимальное качество пленки и точность: Более низкая скорость и более высокая стоимость распыления ионным пучком являются приемлемыми компромиссами для достижения превосходных свойств материала.

- Если ваш основной фокус — крупносерийное производство или нанесение покрытий на большие площади: Внутренние ограничения по скорости осаждения и площади делают ИБР непрактичным; рассмотрите альтернативы, такие как магнетронное распыление.

- Если ваш основной фокус — универсальность материалов, особенно для изоляторов: ИБР предлагает явное преимущество, отделяя источник плазмы от мишени, что делает его мощным инструментом для разработки сложных материальных систем.

Понимание этих недостатков позволяет использовать распыление ионным пучком как мощный, специализированный инструмент, которым он является, а не применять его неправильно там, где скорость и масштаб имеют первостепенное значение.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Низкая скорость осаждения | Медленный процесс, непригоден для применений с высокой пропускной способностью |

| Ограниченная площадь осаждения | Трудно равномерно покрывать большие подложки |

| Высокая стоимость оборудования | Сложная система со значительными капитальными и эксплуатационными расходами |

Нужно прецизионное нанесение покрытий для специализированных применений? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности с помощью передовых решений, таких как системы распыления ионным пучком. Наш опыт гарантирует, что вы получите правильное оборудование для высококачественного нанесения пленок с превосходным контролем и универсальностью материалов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные исследовательские или производственные требования!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD