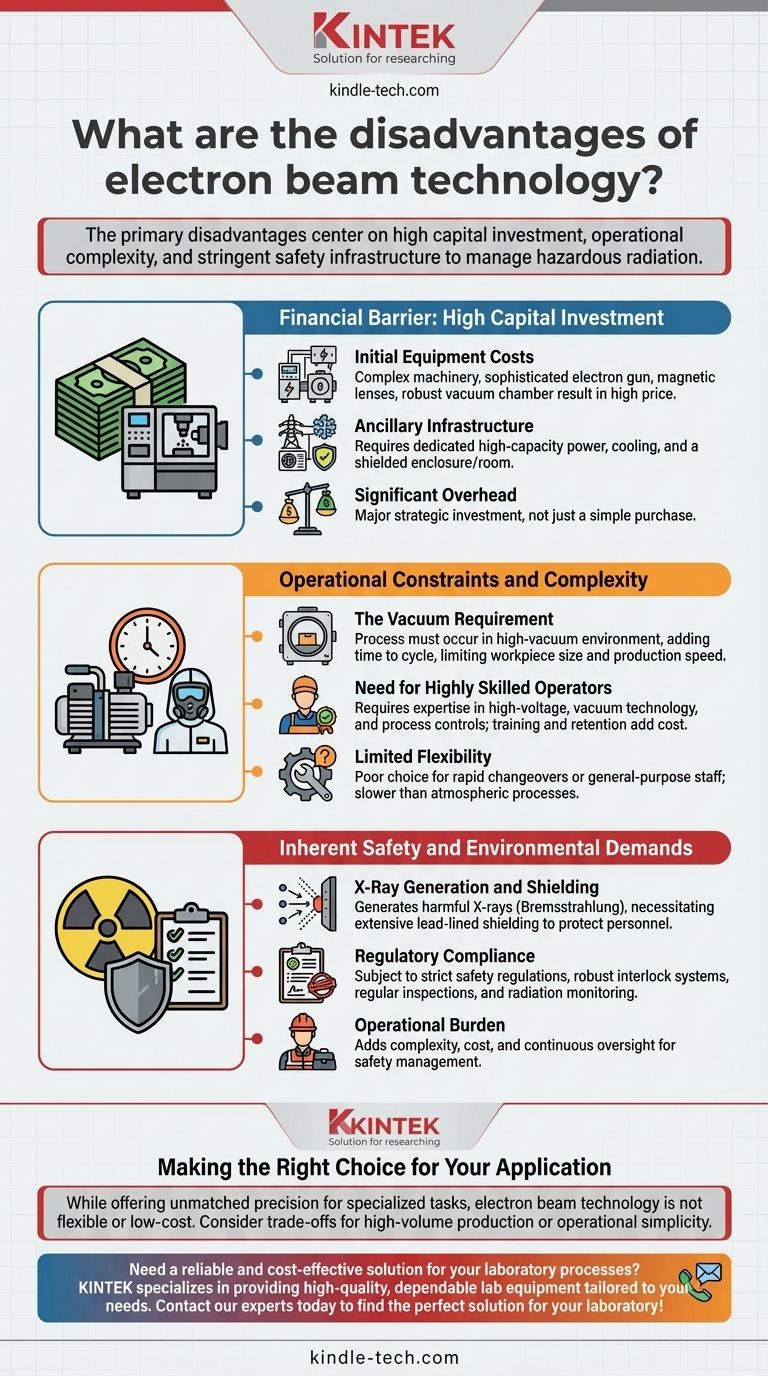

Основными недостатками технологии электронного луча являются значительный финансовый барьер для входа, строгие эксплуатационные требования и присущие риски безопасности. Оборудование исключительно дорого, требует вакуумной среды, что ограничивает размер заготовки и скорость производства, и нуждается в высококвалифицированных операторах. Кроме того, процесс генерирует вредные рентгеновские лучи, которые требуют обширной и дорогостоящей защиты.

Предлагая непревзойденную точность и мощность для специализированных задач, технология электронного луча не является гибким или недорогим решением. Ее недостатки сосредоточены на высоких капиталовложениях, эксплуатационной сложности и строгой инфраструктуре безопасности, необходимой для управления опасным излучением.

Финансовый барьер: Высокие капиталовложения

Системы электронного луча (ЭЛ) представляют собой крупную стратегическую инвестицию, а не просто покупку оборудования. Затраты выходят далеко за рамки самой машины.

Первоначальные затраты на оборудование

Система электронного луча — это высокосложное оборудование. Она включает в себя высоковольтный источник питания, сложную электронную пушку, магнитные линзы для фокусировки и прочную вакуумную камеру. Точное проектирование, необходимое для этих компонентов, приводит к очень высокой первоначальной цене покупки.

Вспомогательная инфраструктура

Помимо самой машины, вы должны инвестировать в инфраструктуру для ее поддержки. Это часто включает в себя выделенные высоковольтные линии электропередач, системы водяного охлаждения и, что наиболее важно, экранированную комнату или корпус для сдерживания излучения. Эти затраты на инфраструктуру могут быть такими же значительными, как и стоимость самого оборудования.

Эксплуатационные ограничения и сложность

Ежедневное использование технологии электронного луча является требовательным и накладывает значительные ограничения на рабочий процесс и персонал.

Требование вакуума

Электроны легко рассеиваются молекулами воздуха. Для создания сфокусированного, высокоэнергетического пучка весь процесс должен происходить в условиях высокого вакуума. Это является источником нескольких ключевых недостатков.

Во-первых, создание вакуума занимает время, что увеличивает общее время цикла для каждой детали или партии. Это делает процессы ЭЛ по своей природе медленнее, чем атмосферные процессы, такие как лазерная сварка. Во-вторых, заготовка должна полностью помещаться в вакуумную камеру, что накладывает строгие ограничения по размеру.

Необходимость в высококвалифицированных операторах

Эксплуатация и обслуживание системы ЭЛ — непростая задача. Она требует персонала с глубокими знаниями в области высоковольтных систем, вакуумной технологии и точного управления процессами. Поиск, обучение и удержание этих опытных операторов увеличивает текущие эксплуатационные расходы и сложность.

Присущие требования безопасности и охраны окружающей среды

Физика, лежащая в основе технологии электронного луча, создает неизбежные угрозы безопасности, которыми необходимо тщательно управлять.

Генерация рентгеновского излучения и экранирование

Когда высокоэнергетические электроны ударяются о материал, они быстро замедляются, высвобождая свою энергию в виде рентгеновских лучей (явление, известное как тормозное излучение). Эти рентгеновские лучи представляют серьезную опасность для здоровья.

Следовательно, вся система должна быть заключена в экранированную камеру, часто облицованную свинцом, для защиты персонала. Это экранирование значительно увеличивает вес, стоимость и физический размер установки.

Соответствие нормативным требованиям

Из-за генерации ионизирующего излучения объекты ЭЛ подлежат строгим правилам безопасности и надзору. Соответствие требует надежных систем блокировки безопасности, регулярных проверок и протоколов радиационного мониторинга, что добавляет еще один уровень эксплуатационной нагрузки.

Правильный выбор для вашего применения

Выбор внедрения технологии электронного луча требует трезвой оценки ее компромиссов в сравнении с вашими конкретными целями.

- Если ваш основной акцент — беспрецедентная точность или глубокое проникновение: Высокие затраты и сложность часто являются необходимым компромиссом для задач, таких как сварка толстостенных аэрокосмических компонентов или наномасштабная литография, которые другие технологии не могут выполнить.

- Если ваш основной акцент — крупносерийное производство и низкая стоимость на единицу продукции: Характер пакетной обработки и высокие накладные расходы технологии ЭЛ делают альтернативы, такие как лазерная обработка или традиционное производство, гораздо более подходящими.

- Если ваш основной акцент — операционная гибкость и простота: Необходимость вакуума и опытных техников делает ЭЛ плохим выбором для сред, требующих быстрой переналадки или эксплуатации общим персоналом.

Понимание этих фундаментальных ограничений является первым шагом в определении того, соответствует ли мощность технологии электронного луча вашим стратегическим целям.

Сводная таблица:

| Категория недостатков | Ключевые проблемы | Влияние на операции |

|---|---|---|

| Финансовый барьер | Высокая первоначальная стоимость оборудования, дорогая вспомогательная инфраструктура (экранирование, электропитание) | Крупные капиталовложения, значительные накладные расходы |

| Эксплуатационные ограничения | Требует высокого вакуума, ограниченный размер заготовки, медленное время цикла, нуждается в высококвалифицированных операторах | Ограничивает скорость производства и гибкость, увеличивает затраты на рабочую силу |

| Безопасность и окружающая среда | Генерирует опасные рентгеновские лучи, требует обширного экранирования и строгого соблюдения нормативных требований | Добавляет сложность, стоимость и эксплуатационную нагрузку для управления безопасностью |

Нужно надежное и экономичное решение для ваших лабораторных процессов? Хотя технология электронного луча имеет свое место, ее высокие затраты и сложность подходят не всем. KINTEK специализируется на предоставлении высококачественного, надежного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям. Независимо от того, ищете ли вы альтернативы или нуждаетесь в надежной поддержке для вашей существующей установки, наш опыт гарантирует, что вы получите правильные инструменты для оптимальной производительности и эффективности. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для вашей лаборатории!

Визуальное руководство

Связанные товары

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Трехмерный электромагнитный просеивающий прибор

- Вращающийся платиновый дисковый электрод для электрохимических применений

- Лабораторный вихревой миксер, орбитальная встряхивающая машина, многофункциональный вращающийся осциллирующий миксер

Люди также спрашивают

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Что такое магнетронное распыление? Руководство по высококачественному осаждению тонких пленок

- Каковы эффекты магнетронного распыления? Получите высококачественные, долговечные тонкие пленки для вашей лаборатории

- Что такое распыление? Полное руководство по нанесению высококачественных тонких пленок

- Для чего используется магнетронное напыление? Достижение превосходных тонких пленок для электроники, оптики и инструментов