По своей сути пиролизный реактор — это специализированная печь, предназначенная для термического разложения материала в отсутствие кислорода. Хотя существует множество конструкций, они в первую очередь классифицируются не по названию, а по трем ключевым операционным принципам: по способу загрузки (периодический или непрерывный), по способу передачи тепла и по способу обработки материала в процессе (например, неподвижный, движущийся или псевдоожиженный). Наиболее распространенными типами, с которыми вы столкнетесь, являются реакторы с неподвижным слоем, с псевдоожиженным слоем и вращающиеся печи.

Конкретный тип пиролизного реактора выбирается не случайно; это прямое следствие желаемого результата. Конструкция реактора спроектирована для контроля температуры и времени пребывания, что, в свою очередь, определяет, будет ли основным продуктом твердый биоуголь, жидкое биомасло или горючие газы.

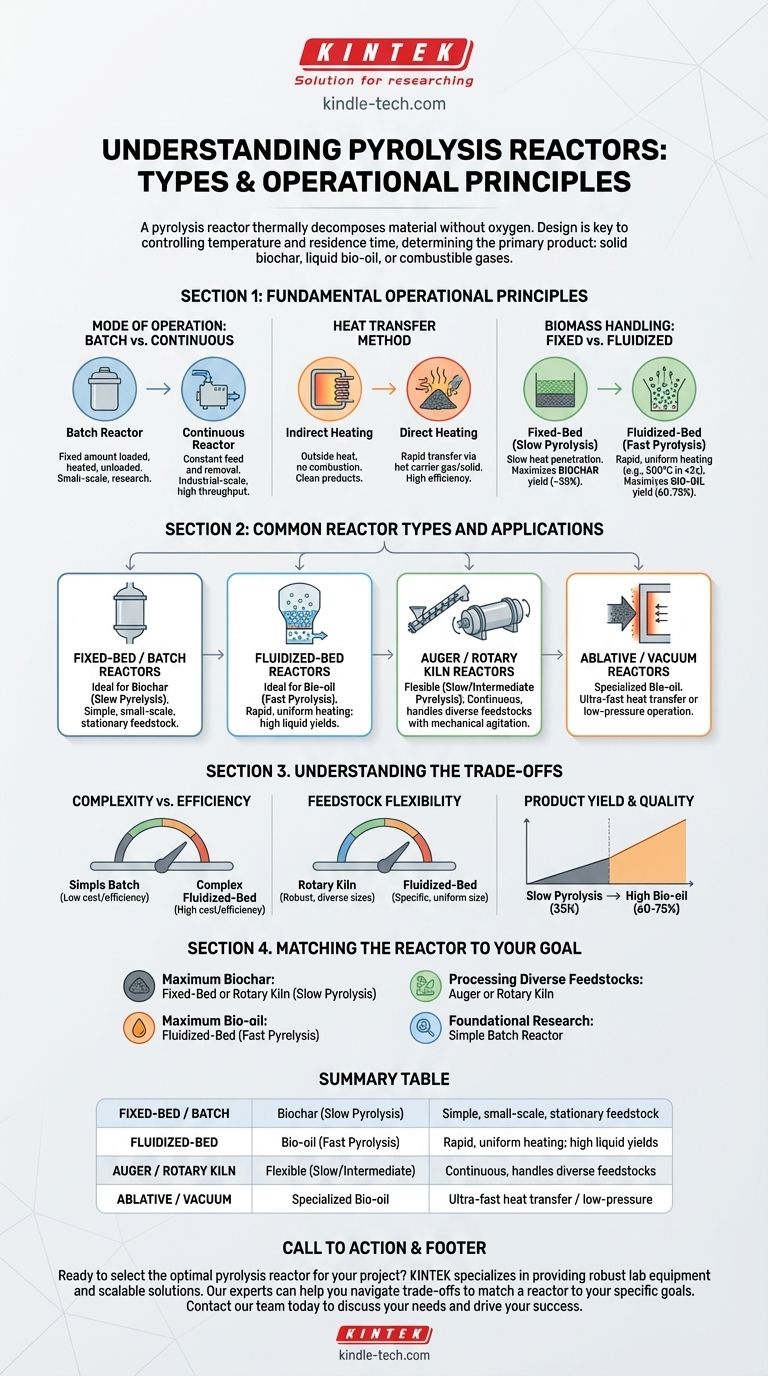

Основные принципы конструкции реактора

Чтобы понять различные «типы» реакторов, вы должны сначала понять инженерные принципы, которые их различают. Название реактора — это просто обозначение его уникальной комбинации этих принципов.

Режим работы: Периодический против Непрерывного

Периодические реакторы являются самой простой формой. Зафиксированное количество сырья загружается в герметичный сосуд, нагревается в течение установленного времени, а затем продукты удаляются перед началом следующей партии. Это распространено для лабораторных исследований и небольших установок.

Непрерывные реакторы предназначены для промышленного производства. Сырье постоянно подается в систему, а продукты непрерывно удаляются, что обеспечивает бесперебойную работу и более высокую пропускную способность.

Метод теплопередачи

Эффективность и скорость пиролиза определяются тем, насколько быстро и равномерно тепло передается сырью.

Непрямой нагрев является наиболее распространенным. Камера реактора нагревается снаружи, а тепло передается материалу посредством теплопроводности и конвекции. Это предотвращает сгорание и сохраняет получаемые продукты «чистыми».

Прямой нагрев включает использование горячего газа-носителя или твердого вещества (например, песка), которое смешивается непосредственно с сырьем. Это обеспечивает чрезвычайно быструю передачу тепла, что важно для определенных типов пиролиза.

Обращение с биомассой: Неподвижный против Псевдоожиженного

Это, пожалуй, самое критическое различие, поскольку оно напрямую влияет на скорость процесса и конечный продукт.

Реакторы с неподвижным слоем, как и простая периодическая система, удерживают сырье в стационарном положении. Тепло медленно проникает в материал, что делает эту конструкцию идеальной для медленного пиролиза, цель которого — максимизировать производство биоугля.

Реакторы с псевдоожиженным слоем удерживают частицы сырья во взвешенном состоянии в потоке горячего газа с высокой скоростью. Эта «псевдоожижение» гарантирует, что каждая частица окружена теплом, что приводит к чрезвычайно быстрому и равномерному повышению температуры. Эта конструкция является стандартом для быстрого пиролиза, направленного на максимизацию выхода жидкого биомасла.

Распространенные типы реакторов и их применение

Учитывая эти принципы, конкретные типы реакторов становятся намного понятнее. Они представляют собой просто практическое применение этих концепций.

Реакторы с неподвижным слоем и периодического действия

Это простые герметичные сосуды, часто используемые для медленного пиролиза. Их простая конструкция и эксплуатация делают их идеальными для маломасштабных применений или когда основной целью является производство высококачественного биоугля.

Реакторы с псевдоожиженным слоем

Эти системы являются рабочими лошадками быстрого пиролиза для производства биомасла. Пропуская горячий газ через слой песка и сырья, они достигают быстрой теплопередачи (например, нагрев до 500°C менее чем за 2 секунды), необходимой для крекинга органических паров в жидкости до того, как они смогут разложиться дальше в газ.

Реакторы с шнеком и вращающиеся печи

Это непрерывные реакторы с механическим перемешиванием. Шнековый реактор использует большой винт для проталкивания материала через нагретую трубу, в то время как вращающаяся печь представляет собой большой вращающийся цилиндр. Постоянное перемешивание обеспечивает равномерный нагрев и делает их высокоэффективными для переработки разнообразного или сложного сырья. Их можно настроить как для медленного, так и для промежуточного пиролиза.

Абляционные и вакуумные реакторы

Это более специализированные конструкции. Абляционный пиролиз прижимает сырье к горячей движущейся поверхности, достигая сверхбыстрой теплопередачи за счет механической силы. Вакуумный пиролиз работает при низком давлении, что снижает температуру кипения пиролизных паров, позволяя быстро удалять их для сохранения их качества в виде биомасла.

Понимание компромиссов

Выбор реактора включает в себя баланс между стоимостью, сложностью и желаемым результатом. Не существует единственного «лучшего» типа.

Сложность против Эффективности

Простые периодические реакторы недороги в изготовлении и эксплуатации, но менее эффективны и имеют низкую пропускную способность. Сложные системы, такие как реакторы с циркулирующим псевдоожиженным слоем, обеспечивают превосходную теплопередачу и контроль продукта, но сопряжены со значительно более высокими капитальными и эксплуатационными расходами.

Гибкость сырья

Реакторы, такие как вращающиеся печи, надежны и могут обрабатывать широкий спектр размеров и влажности сырья. Напротив, реакторы с псевдоожиженным слоем требуют очень специфических, однородных размеров частиц для правильной работы, часто требуя обширной предварительной обработки сырья.

Выход и качество продукта

Конструкция реактора является основным средством контроля распределения продуктов. Реакторы быстрого пиролиза (с псевдоожиженным слоем, абляционные) спроектированы для максимизации выхода жидкого биомасла, часто до 60–75% по весу. Реакторы медленного пиролиза (с неподвижным слоем) спроектированы для максимизации твердого биоугля, обычно давая около 35%.

Сопоставление реактора с вашей целью

Ваш выбор реактора должен полностью определяться вашей основной целью.

- Если ваш основной фокус — максимальное производство биоугля: Процесс медленного пиролиза в простом реакторе с неподвижным слоем или вращающейся печи — ваш самый прямой путь.

- Если ваш основной фокус — максимальный выход биомасла: Вы должны использовать реактор быстрого пиролиза, при этом системы с псевдоожиженным слоем являются наиболее проверенной и распространенной технологией.

- Если ваш основной фокус — переработка разнообразного или неоднородного сырья: Системы с механическим перемешиванием, такие как шнековые реакторы или вращающиеся печи, предлагают наибольшую эксплуатационную гибкость.

- Если ваш основной фокус — фундаментальные исследования или маломасштабные испытания: Простой и недорогой периодический реактор обеспечит необходимый контроль без сложности промышленного масштаба.

Понимание этих основных принципов позволяет перейти от простого перечисления названий реакторов к принятию обоснованного инженерного решения, основанного на вашей конкретной цели.

Сводная таблица:

| Тип реактора | Идеально подходит для (Основной продукт) | Ключевая характеристика |

|---|---|---|

| С неподвижным слоем / Периодический | Биоуголь (Медленный пиролиз) | Простой, малый масштаб, стационарное сырье |

| С псевдоожиженным слоем | Биомасло (Быстрый пиролиз) | Быстрый, равномерный нагрев; высокий выход жидкости |

| Шнековый / Вращающаяся печь | Гибкий (Медленный/Промежуточный) | Непрерывный, обрабатывает разнообразное сырье |

| Абляционный / Вакуумный | Специализированное биомасло | Сверхбыстрая теплопередача или работа при низком давлении |

Готовы выбрать оптимальный пиролизный реактор для вашего проекта? Правильный реактор имеет решающее значение для достижения целевых показателей выхода биоугля, биомасла или газа. KINTEK специализируется на предоставлении надежного лабораторного оборудования и масштабируемых решений для исследований и разработок в области пиролиза. Наши эксперты могут помочь вам разобраться в компромиссах между сложностью, эффективностью и гибкостью сырья, чтобы подобрать реактор, соответствующий вашей конкретной цели. Свяжитесь с нашей командой сегодня, чтобы обсудить потребности вашего пиролизного процесса и то, как наше оборудование может способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Автоклавный реактор для гидротермального синтеза высокого давления

Люди также спрашивают

- Где можно использовать пиролизное масло? Раскройте его потенциал как возобновляемого топлива и химического сырья.

- Каковы области применения пиролиза? Превращение отходов в энергию, топливо и многое другое

- Что такое процесс быстрого пиролиза? Максимальный выход жидкого биотоплива из биомассы и пластика

- Какова функция роторной печи и вдувания аргона? Оптимизация карбонизации рисовой шелухи для высокой производительности

- Что такое биомасло из биомассы? Руководство по производству пиролизного масла и его применению

- Какое оборудование требуется для пиролиза? Руководство по основным компонентам и системам

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- Что такое теория газификации? Освоение преобразования биомассы и отходов в синтез-газ