По своей сути, разница заключается в названии. Физическое осаждение из паровой фазы (PVD) — это физический процесс, при котором твердый материал испаряется, а затем осаждается на подложку, подобно микроскопическому распылению краски. В отличие от этого, химическое осаждение из паровой фазы (CVD) — это химический процесс, при котором газы реагируют внутри камеры, образуя твердую пленку, которая «растет» на поверхности подложки.

Выбор между PVD и CVD — это фундаментальный инженерный компромисс. Он вынуждает принимать решение между низкотемпературной точностью PVD для чувствительных материалов и высокотемпературным, всеобъемлющим покрытием CVD для сложных геометрий.

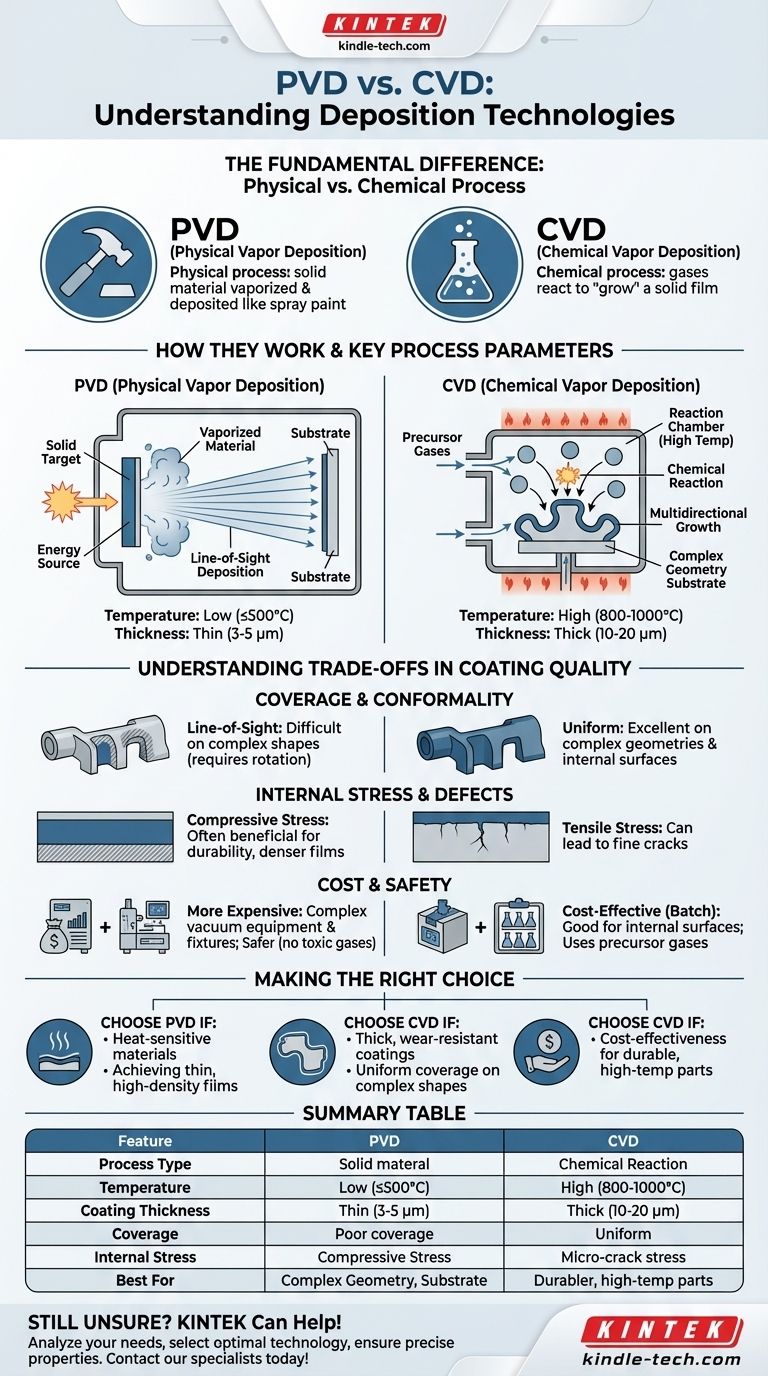

Фундаментальное различие: физический против химического процесса

Наиболее критическое различие заключается в том, как материал покрытия поступает и формируется на поверхности детали. Это единственное различие определяет почти все остальные свойства и ограничения двух методов.

Как работает PVD: осаждение по прямой видимости

При PVD твердый целевой материал бомбардируется энергией (например, высокотоковой дугой) внутри вакуумной камеры. Это испаряет материал в плазму.

Затем этот испаренный материал движется по прямой линии и конденсируется на подложке, образуя тонкую, твердую пленку. Поскольку это процесс прямой видимости, любая область, не подвергающаяся прямому воздействию источника, не будет покрыта.

Как работает CVD: химическая реакция и рост

CVD включает введение одного или нескольких газов-предшественников в высокотемпературную реакционную камеру.

Эти газы разлагаются и реагируют друг с другом и с подложкой, образуя твердое покрытие, которое нарастает на всех открытых поверхностях. Это многонаправленный процесс, поскольку газы окружают деталь, позволяя пленке равномерно расти даже в сложных областях.

Сравнение ключевых параметров процесса

Механика каждого процесса приводит к совершенно разным условиям эксплуатации, что, в свою очередь, влияет на конечный продукт и материалы, с которыми вы можете работать.

Температура обработки

CVD — это высокотемпературный процесс, обычно работающий при температуре от 800°C до 1000°C. Это тепло необходимо для протекания химических реакций.

PVD — это низкотемпературный процесс по сравнению с ним, работающий при температуре около 500°C или даже ниже. Это делает его подходящим для нанесения покрытий на материалы, которые не выдерживают экстремального нагрева при CVD.

Толщина покрытия

CVD обычно используется для создания более толстых покрытий, часто в диапазоне от 10 до 20 микрометров (мкм).

PVD производит более тонкие пленки, обычно от 3 до 5 микрометров (мкм). Получаемые пленки очень плотные и сверхтвердые.

Понимание компромиссов в качестве покрытия

Ни один из методов не является inherently превосходящим; они просто предлагают разные преимущества и недостатки в зависимости от требований конечного применения.

Покрытие и конформность

CVD обеспечивает отличное, равномерное покрытие деталей со сложной геометрией, включая глубокие отверстия и внутренние стенки. Газовый процесс обеспечивает рост пленки повсюду.

Природа PVD, основанная на прямой видимости, затрудняет равномерное покрытие сложных форм. Детали часто приходится вращать на сложных приспособлениях для обеспечения адекватного покрытия, что увеличивает стоимость и сложность.

Внутреннее напряжение и дефекты

Высокая температура CVD может вызвать растягивающее напряжение в покрытии при охлаждении детали. Это напряжение иногда может приводить к образованию тонких трещин.

Низкотемпературный процесс PVD приводит к сжимающему напряжению, что часто полезно для долговечности и производительности. Покрытия PVD также обычно плотнее и имеют меньше пустот, чем покрытия CVD.

Стоимость и безопасность

CVD часто более рентабелен для пакетной обработки и очень надежен для нанесения покрытий на внутренние поверхности.

PVD может быть более дорогим из-за сложного вакуумного оборудования и сложных процессов загрузки и крепления. Однако PVD позволяет избежать токсичных газов-предшественников, часто используемых в CVD, что делает его более безопасным процессом.

Правильный выбор для вашего применения

Выбор правильной технологии требует четкого понимания бескомпромиссных требований вашего проекта, от материала подложки до условий эксплуатации конечной детали.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы или получение тонкой, плотной пленки: PVD является лучшим выбором благодаря значительно более низким температурам обработки.

- Если ваша основная задача — получение толстого, износостойкого и равномерного покрытия на сложных формах с внутренними элементами: CVD является явным победителем, потому что его химический процесс равномерно покрывает все открытые поверхности.

- Если ваша основная задача — экономичность для долговечных деталей, способных выдерживать высокие температуры: CVD часто обеспечивает более экономичное решение с отличными свойствами покрытия.

Понимание этих основных принципов позволяет вам выбрать правильную технологию осаждения, основываясь не на предпочтениях, а на конкретных требованиях вашей инженерной задачи.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из паровой фазы) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (испарение) | Химический (газовая реакция) |

| Температура | Низкая (≤500°C) | Высокая (800-1000°C) |

| Толщина покрытия | Тонкое (3-5 мкм) | Толстое (10-20 мкм) |

| Покрытие | Прямая видимость (требует вращения) | Равномерное (покрывает сложные геометрии) |

| Внутреннее напряжение | Сжимающее | Растягивающее |

| Лучше всего подходит для | Термочувствительные материалы, тонкие плотные пленки | Сложные формы, внутренние поверхности, пакетная обработка |

Все еще не уверены, какая технология нанесения покрытий подходит для вашей лаборатории?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, включая системы PVD и CVD, адаптированные к вашим конкретным потребностям в исследованиях и производстве. Наши эксперты могут помочь вам:

- Проанализировать материал вашей подложки и требования к покрытию

- Выбрать оптимальную технологию осаждения для вашего бюджета и целей

- Обеспечить получение точных свойств пленки, необходимых для вашего применения

Позвольте KINTEK помочь вам решить ваши инженерные задачи с помощью правильного решения для нанесения покрытий. Свяжитесь с нашими специалистами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок