Коротко говоря, магнетронное напыление — это фундаментальная технология, используемая для создания высокоэффективных тонких пленок, необходимых для современной электроники и оптики. Его основные области применения — в полупроводниковой промышленности для интегральных схем, в хранении данных для производства жестких дисков и в оптике для создания специализированных покрытий на линзах и зеркалах.

Магнетронное напыление — это не просто метод нанесения покрытий; это инструмент точного инжиниринга. Его истинная ценность заключается в способности наносить широкий спектр материалов — включая сложные сплавы и высокоплавкие соединения — с исключительным контролем, однородностью и адгезией.

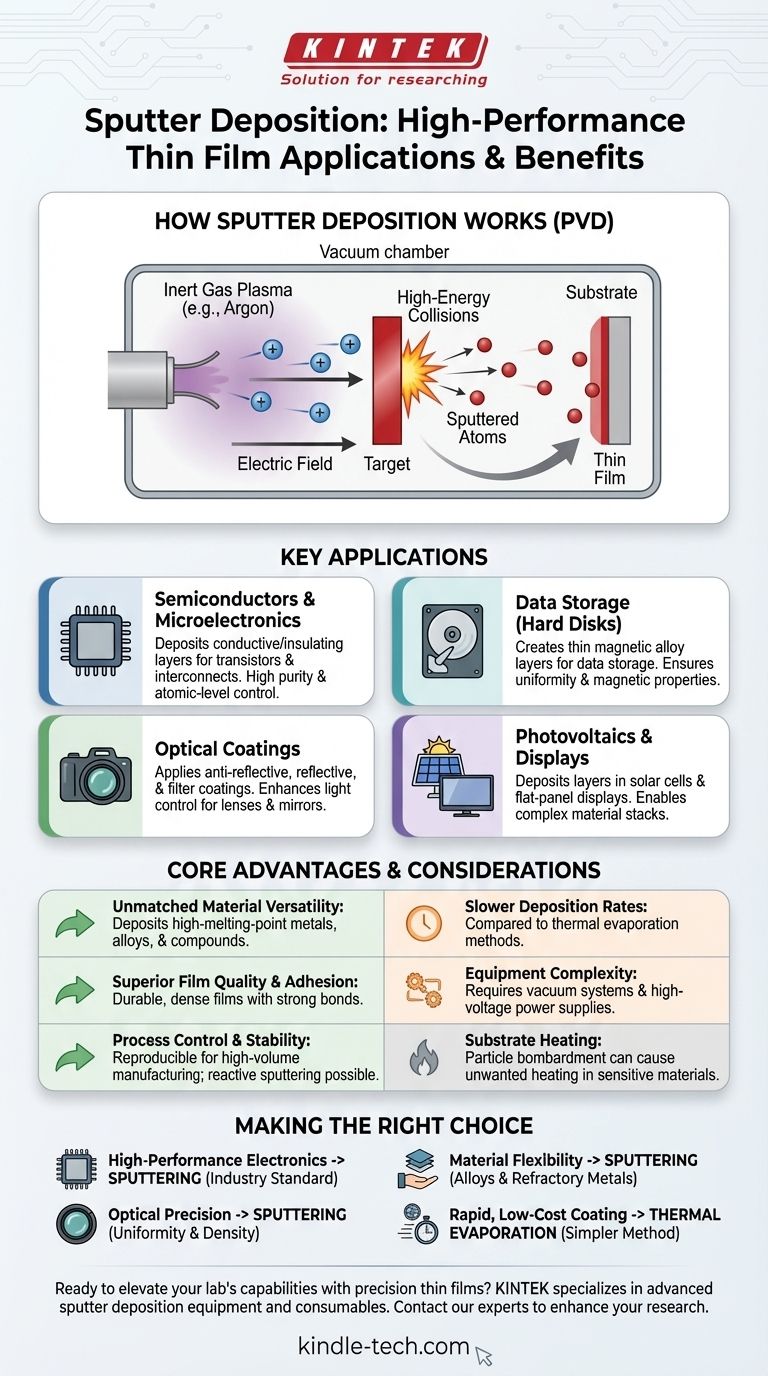

Как работает магнетронное напыление

Основной механизм

Магнетронное напыление — это разновидность физического осаждения из паровой фазы (PVD). Оно работает путем создания плазмы, обычно из инертного газа, такого как аргон, внутри вакуумной камеры.

Положительно заряженные ионы аргона из этой плазмы ускоряются электрическим полем, заставляя их сталкиваться с мишенью, изготовленной из желаемого материала покрытия.

От мишени к подложке

Эти высокоэнергетические столкновения физически выбивают, или "распыляют", отдельные атомы из материала мишени. Эти распыленные атомы затем проходят через вакуум и конденсируются на поверхности компонента (подложки), образуя тонкую, однородную пленку.

Ключевые области применения в деталях

Полупроводники и микроэлектроника

Магнетронное напыление является краеугольным камнем полупроводниковой промышленности. Оно используется для нанесения ультратонких слоев проводящих и изолирующих материалов, которые образуют транзисторы и межсоединения внутри интегральной схемы.

Процесс обеспечивает высокую чистоту и контроль на атомном уровне, необходимые для надежного и масштабного создания этих сложных многослойных устройств.

Хранение данных (жесткие диски)

Одно из самых ранних и наиболее важных применений напыления — производство компьютерных жестких дисков. Магнитные слои, хранящие данные на дисковой пластине, имеют толщину всего несколько нанометров.

Напыление — единственный практический метод нанесения этих сложных магнитных сплавов с требуемой однородностью и магнитными свойствами.

Оптические покрытия

Эта технология необходима для производства высокоэффективных оптических компонентов. Она используется для нанесения антибликовых покрытий на линзы, создания высокоотражающих зеркал и производства специализированных оптических фильтров.

Плотные, однородные пленки, созданные методом напыления, точно контролируют отражение или пропускание света, повышая производительность всего, от очков до передовых научных приборов.

Фотоэлектричество и дисплеи

В секторе возобновляемой энергии напыление используется для нанесения различных слоев внутри солнечных элементов (фотоэлектрических элементов). Оно также используется в производстве плоскопанельных дисплеев, внося вклад в проводящие и излучающие слои.

Понимание основных преимуществ

Непревзойденная универсальность материалов

Ключевым преимуществом является возможность наносить материалы с очень высокими температурами плавления, такие как вольфрам или тантал, которые трудно или невозможно нанести методами термического испарения.

Кроме того, напыление может наносить сплавы и соединения, сохраняя при этом исходный состав материала мишени, что гарантирует, что конечная пленка будет обладать желаемыми химическими свойствами.

Превосходное качество пленки и адгезия

Напыленные пленки известны своей отличной адгезией к подложке. Высокая кинетическая энергия прибывающих атомов помогает им образовывать прочную, плотную связь с поверхностью.

Это приводит к созданию прочных, высококачественных пленок, менее подверженных отслаиванию или дефектам по сравнению с другими методами.

Контроль и стабильность процесса

Мишень для напыления действует как стабильный, долговечный источник материала, что приводит к высоко воспроизводимому и контролируемому процессу.

Эта стабильность критически важна для крупносерийного производства, где последовательность от одного компонента к другому имеет первостепенное значение. Она также позволяет осуществлять реактивное напыление, при котором реактивный газ, такой как кислород или азот, вводится для образования оксидных или нитридных соединений на подложке.

Распространенные недостатки и соображения

Скорость осаждения

Скорость магнетронного напыления часто ниже, чем скорость, достигаемая при термическом испарении. Это может сделать его менее подходящим для применений, где очень толстые пленки требуются быстро или где высокая пропускная способность является абсолютно главной задачей.

Сложность процесса

Хотя оборудование для напыления очень хорошо контролируется, оно может быть более сложным и дорогим, чем для более простых методов осаждения. Оно требует вакуумной системы, высоковольтных источников питания и контроля потока газа, что требует более высокого уровня экспертных знаний в области процессов.

Нагрев подложки

Хотя от самого источника очень мало лучистого тепла, бомбардировка подложки высокоэнергетическими частицами может вызвать некоторый нежелательный нагрев. Это может быть проблемой при нанесении покрытий на термочувствительные материалы, такие как пластмассы или биологические образцы.

Правильный выбор для вашей цели

Магнетронное напыление — мощный инструмент, но его пригодность полностью зависит от технических требований вашего проекта.

- Если ваша основная цель — высокопроизводительная электроника: Напыление является отраслевым стандартом благодаря своей способности создавать чистые, плотные и сложные стеки материалов, необходимые для современных микросхем.

- Если ваша основная цель — оптическая точность: Однородность и плотность напыленных пленок идеально подходят для создания высококачественных антибликовых покрытий, зеркал и фильтров.

- Если ваша основная цель — гибкость материалов: Напыление — ваш лучший выбор для нанесения сплавов, соединений или тугоплавких металлов, которые не могут быть обработаны термическими методами.

- Если ваша основная цель — быстрое и недорогое покрытие: Более простой метод, такой как термическое испарение, может быть более подходящим выбором, при условии, что вам не требуется превосходное качество пленки, обеспечиваемое напылением.

В конечном итоге, выбор магнетронного напыления — это решение отдать приоритет качеству пленки, универсальности материалов и контролю процесса превыше всего остального.

Сводная таблица:

| Область применения | Основное использование | Основное преимущество материала |

|---|---|---|

| Полупроводники | Нанесение проводящих и изолирующих слоев для ИС | Высокая чистота, контроль на атомном уровне |

| Хранение данных | Производство магнитных слоев для жестких дисков | Однородность, точные магнитные свойства |

| Оптические покрытия | Создание антибликовых, отражающих слоев на линзах/зеркалах | Плотные, однородные пленки для управления светом |

| Фотоэлектричество/Дисплеи | Нанесение слоев в солнечных элементах и плоскопанельных дисплеях | Универсальность для сложных стеков материалов |

Готовы повысить возможности вашей лаборатории с помощью прецизионных тонких пленок? KINTEK специализируется на передовом оборудовании для магнетронного напыления и расходных материалах, обеспечивая универсальность материалов, превосходную адгезию и контроль процесса, необходимые вашей лаборатории для полупроводников, оптики и не только. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения