Основными преимуществами напыления являются его универсальность и точность. Это метод физического осаждения из паровой фазы (PVD), который позволяет наносить тонкие пленки практически из любого материала — включая металлы, керамику и сложные соединения — на подложку. Этот процесс производит покрытия, которые исключительно чисты, плотны и однородны, с превосходной адгезией по сравнению со многими другими методами.

Напыление не обязательно является самым быстрым или дешевым методом осаждения, но оно часто является лучшим выбором, когда качество, чистота и адгезия тонкой пленки являются наиболее критическими факторами. Основное преимущество проистекает из его физического механизма, который производит пленки с отличными материальными свойствами и надежностью.

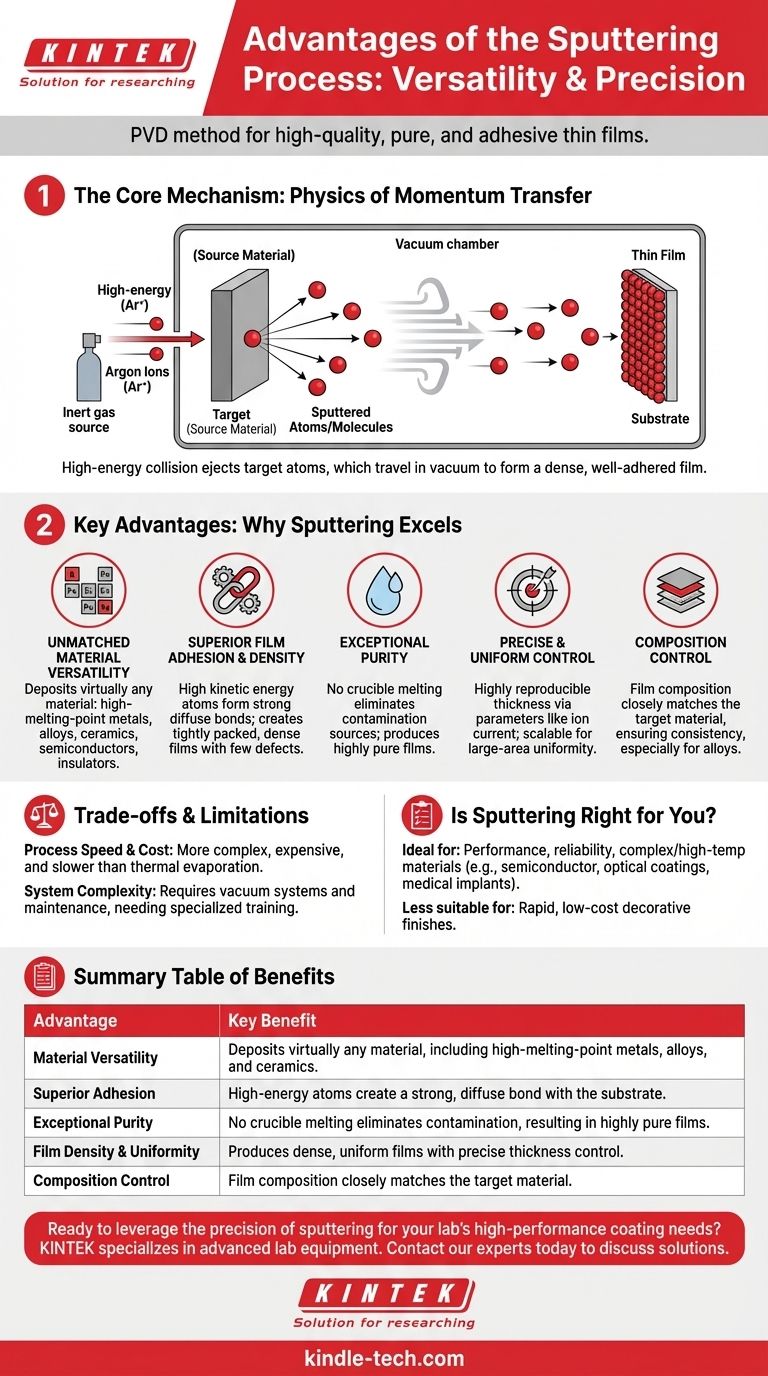

Почему напыление превосходит другие методы: основной механизм

Чтобы понять преимущества напыления, важно понять, как оно работает. В отличие от термического испарения, при котором материал кипятится, напыление представляет собой механический процесс на атомном уровне.

Физика передачи импульса

При напылении используются энергичные ионы (обычно из инертного газа, такого как аргон) для бомбардировки исходного материала, известного как мишень.

Это столкновение физически выбивает атомы или молекулы с поверхности мишени. Этот процесс передачи импульса является основой ключевых преимуществ напыления.

Роль высокоэнергетических атомов

Выбитые атомы перемещаются через вакуумную камеру и оседают на подложке со значительно более высокой кинетической энергией, чем испаренные атомы.

Эта высокая энергия способствует лучшей подвижности поверхности, что приводит к более плотному росту пленки и более прочным связям с подложкой.

Контролируемая вакуумная среда

Весь процесс происходит в вакуумной камере, которая служит двум целям. Она предотвращает загрязнение атмосферными газами и позволяет распыленным частицам свободно перемещаться от мишени к подложке.

Подробные ключевые преимущества

Уникальный механизм напыления обеспечивает несколько отчетливых и мощных преимуществ для производства высококачественных тонких пленок.

Непревзойденная универсальность материалов

Поскольку напыление физически выбивает атомы, а не плавит источник, его можно использовать практически для любого вещества.

Это включает элементы и соединения с чрезвычайно высокими температурами плавления, сплавы, полупроводники и изоляторы, которые трудно или невозможно осадить с помощью термического испарения.

Превосходная адгезия и плотность пленки

Высокая энергия распыленных атомов помогает им образовывать прочную, диффузную связь с поверхностью подложки, что приводит к отличной адгезии.

Эта энергия также обеспечивает плотное прилегание атомов друг к другу, создавая очень плотные пленки с меньшим количеством микроотверстий или структурных дефектов.

Исключительная чистота и контроль состава

Напыление не требует плавления исходного материала в тигле, что исключает основной источник загрязнения, характерный для других методов.

Кроме того, при осаждении сплавов или соединений состав распыленной пленки часто очень близок к составу мишени, что обеспечивает постоянство.

Точный и равномерный контроль

Толщина пленки напрямую связана с контролируемыми параметрами, такими как ионный ток и время осаждения. Это обеспечивает высокую воспроизводимость и точный контроль толщины.

Системы напыления также могут быть спроектированы для осаждения пленок равномерной толщины на очень больших площадях, что делает процесс легко масштабируемым для промышленного производства.

Понимание компромиссов и ограничений

Ни один процесс не идеален. Для принятия обоснованного решения крайне важно сопоставить преимущества напыления с его присущими ограничениями.

Скорость процесса и стоимость

Напыление, как правило, сложнее и дороже, чем такие методы, как термическое испарение. Требования к вакуумным системам, источникам питания и газу высокой чистоты увеличивают как начальные, так и эксплуатационные расходы.

Скорость осаждения при напылении также может быть ниже, чем при некоторых высокоскоростных процессах испарения, что делает его более трудоемким методом для очень толстых пленок.

Сложность системы и обслуживание

Вакуумные системы требуют регулярного обслуживания для надежной работы. Достижение безупречных вакуумных условий, необходимых для высококачественных пленок, зависит от состояния и чистоты камеры осаждения.

Эта сложность означает, что операторам часто требуется более специализированное обучение для эффективного управления параметрами процесса.

Подходит ли напыление для вашего применения?

Выбор метода осаждения требует согласования возможностей процесса с вашей основной целью. Преимущества напыления делают его идеальным выбором для требовательных применений.

- Если ваша основная цель — производительность и надежность: Напыление — очевидный выбор для таких применений, как производство полупроводников, оптические покрытия и медицинские имплантаты, где чистота, плотность и адгезия пленки имеют решающее значение.

- Если ваша основная цель — осаждение сложных или высокотемпературных материалов: Способность напыления обрабатывать практически любой материал, включая сплавы и керамику, делает его уникально подходящим для передовой материаловедения и НИОКР.

- Если ваша основная цель — быстрое и недорогое покрытие: Для таких применений, как декоративные покрытия на потребительских товарах, более простые методы, такие как гальваника или термическое испарение, могут быть более экономически эффективными.

Понимая эти основные принципы, вы можете уверенно определить, соответствуют ли точность и качество напыления самым критическим требованиям вашего проекта.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Универсальность материалов | Осаждает практически любой материал, включая тугоплавкие металлы, сплавы и керамику. |

| Превосходная адгезия | Высокоэнергетические атомы создают прочную, диффузную связь с подложкой для исключительной адгезии пленки. |

| Исключительная чистота | Отсутствие плавления в тигле исключает загрязнение, что приводит к получению высокочистых пленок. |

| Плотность и однородность пленки | Производит плотные, однородные пленки с точным контролем толщины и меньшим количеством дефектов. |

| Контроль состава | Состав пленки точно соответствует материалу мишени, обеспечивая постоянство. |

Готовы использовать точность напыления для нужд вашей лаборатории в высокоэффективных покрытиях?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для требовательных применений. Наш опыт в технологии напыления может помочь вам достичь превосходного качества, чистоты и адгезии пленки, необходимых для ваших исследований или производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы получения тонких пленок и обеспечить надежные результаты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов