Короче говоря, основные преимущества напыления перед испарением — это превосходное качество пленки и контроль процесса. Напыление позволяет получать пленки со значительно лучшей адгезией, более высокой плотностью и большей однородностью. Это достигается за счет использования высокоэнергетических ионов для физического выбивания атомов из материала-мишени, что обеспечивает их прочное закрепление на подложке.

Выбор между напылением и испарением — это фундаментальный компромисс. Напыление отдает приоритет структурной целостности и характеристикам покрытия, тогда как испарение часто отдает приоритет скорости и простоте нанесения. Понимание этой основной разницы является ключом к выбору правильного метода.

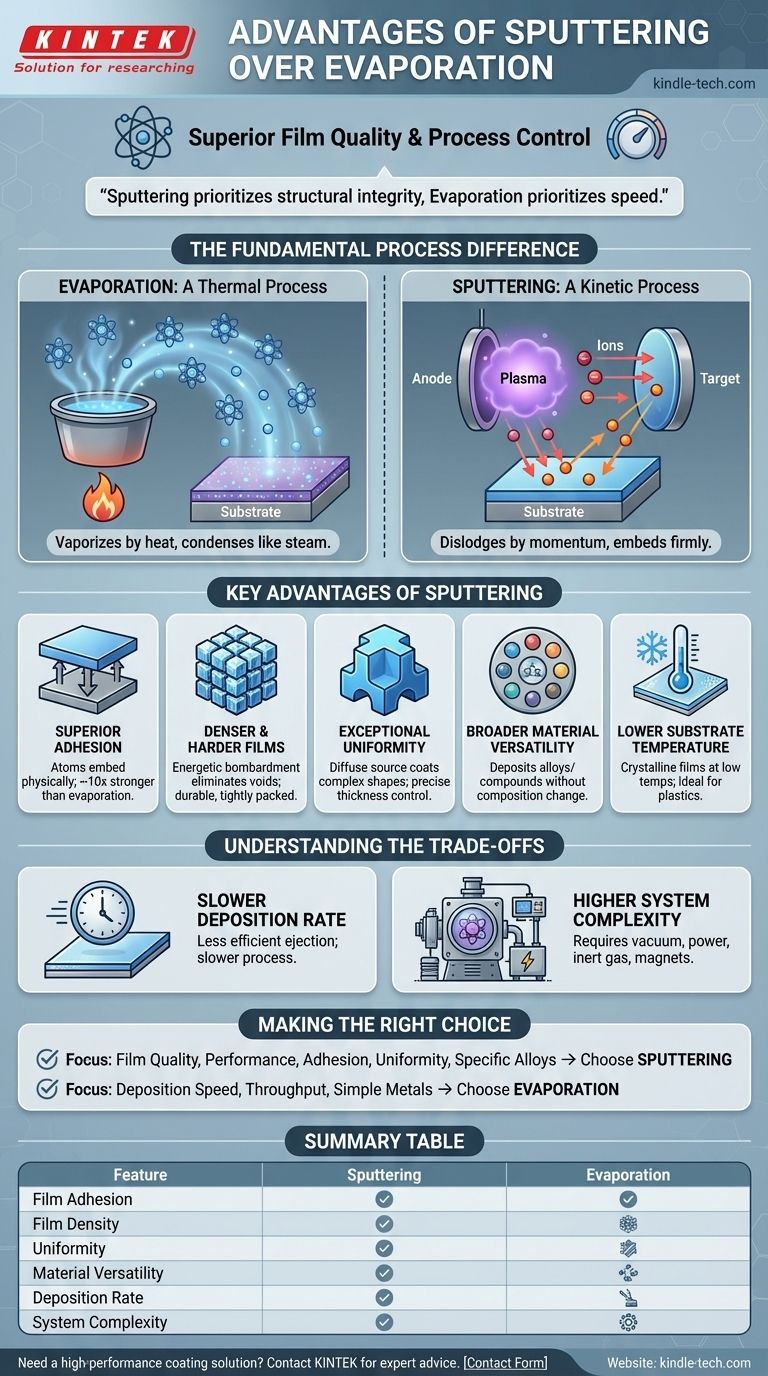

Основное различие процессов

И напыление, и испарение являются формами физического осаждения из паровой фазы (PVD), но они генерируют пар совершенно разными механизмами. Эта разница является источником их соответствующих преимуществ и недостатков.

Испарение: Термический процесс

Испарение использует тепло для повышения температуры исходного материала в вакууме до его испарения. Испарившиеся атомы затем проходят через камеру и конденсируются на более холодной подложке, образуя тонкую пленку. Это аналогично кипячению воды и конденсации пара на холодной поверхности.

Напыление: Кинетический процесс

Напыление, напротив, является процессом передачи импульса. Оно использует плазму для создания высокоэнергетических ионов (обычно аргона), которые ускоряются в сторону исходного материала, известного как «мишень». Эти столкновения обладают достаточной силой, чтобы выбить атомы из мишени, которые затем перемещаются и осаждаются на подложке.

Ключевые преимущества напыления

Высокая кинетическая энергия распыленных частиц отвечает за большинство преимуществ этой техники, что приводит к получению более высокопроизводительных пленок.

Превосходная адгезия пленки

Атомы, достигающие подложки при напылении, обладают значительно более высокой энергией, чем атомы, полученные при испарении. Эта энергия помогает им физически встраиваться в поверхность подложки, создавая гораздо более прочную связь.

Прочность адгезии напыленных пленок может быть в 10 раз выше, чем у испаренных пленок.

Более плотные и твердые пленки

Энергетическая бомбардировка во время нанесения помогает устранить пустоты и создать более плотную атомную структуру. В результате пленки получаются по своей сути более плотными, твердыми и долговечными, чем их испаренные аналоги.

Исключительная однородность и контроль толщины

Напыление обеспечивает более рассеянный и менее «прямолинейный» источник осаждения. Это позволяет добиться превосходного покрытия, даже на подложках со сложными или неправильными формами.

Процесс также очень контролируем, что позволяет точно управлять толщиной и однородностью пленки на больших площадях, что критически важно для многих оптических и электронных применений.

Более широкая универсальность материалов

Напыление позволяет наносить широкий спектр материалов, включая сплавы и соединения. Поскольку атомы выбиваются физически, а не выпариваются, состав нанесенной пленки точно соответствует исходной мишени.

Испарение сплава может быть затруднено, поскольку составляющие элементы часто имеют разные температуры кипения, что приводит к непостоянному составу пленки.

Более низкая температура подложки

Хотя сами распыленные частицы обладают высокой энергией, общий процесс не требует нагрева подложки до высоких температур. Кристаллические пленки могут быть получены при гораздо более низких температурах, чем при испарении, что делает напыление идеальным для нанесения покрытий на термочувствительные материалы, такие как пластики.

Понимание компромиссов

Напыление — не лучший выбор для каждой ситуации. Его основные недостатки связаны со скоростью и сложностью.

Более низкая скорость осаждения

Основным недостатком напыления является его более низкая скорость осаждения. Процесс извлечения атомов посредством ионной бомбардировки по своей сути менее эффективен, чем прямое испарение материала.

Для применений, требующих толстых пленок или высокопроизводительного производства, испарение часто является более быстрым и экономичным выбором.

Более высокая сложность системы

Системы напыления требуют вакуумных камер, высоковольтных источников питания, систем подачи инертного газа и часто магнитных полей (в магнетронном напылении) для управления плазмой. Это делает оборудование более сложным и, как правило, более дорогим, чем простой термический испаритель.

Выбор правильного решения для вашего применения

Выбор правильного метода требует согласования возможностей процесса с наиболее критичным результатом вашего проекта.

- Если ваш основной фокус — качество и характеристики пленки: Выбирайте напыление из-за его превосходной адгезии, плотности и однородности.

- Если ваш основной фокус — скорость нанесения и пропускная способность: Выбирайте испарение, особенно для более простых металлических покрытий.

- Если ваш основной фокус — нанесение покрытия на деталь сложной формы: Выбирайте напыление из-за его способности обеспечивать равномерное покрытие.

- Если ваш основной фокус — нанесение определенного сплава или соединения: Выбирайте напыление, чтобы гарантировать соответствие состава пленки исходному материалу.

В конечном счете, ваш выбор зависит от того, требует ли конечное применение характеристик пленки с высокими эксплуатационными показателями, которые обеспечивает напыление.

Сводная таблица:

| Характеристика | Напыление | Испарение |

|---|---|---|

| Основное преимущество | Превосходное качество пленки и контроль | Высокая скорость осаждения и простота |

| Адгезия пленки | Отличная (в 10 раз прочнее) | Хорошая |

| Плотность пленки | Высокая, плотная, прочная | Ниже, пористая |

| Однородность | Отличная на сложных формах | Ограничена прямой видимостью |

| Универсальность материалов | Высокая (сплавы, соединения) | Ограниченная (элементарные) |

| Скорость осаждения | Медленнее | Быстрее |

| Сложность системы | Выше | Ниже |

Нужно ли вам высокопроизводительное решение для нанесения покрытий для вашей лаборатории?

Выбор правильного метода нанесения критически важен для успеха вашего проекта. Специалисты KINTEK специализируются на лабораторном оборудовании и расходных материалах, помогая вам выбрать идеальную систему напыления или испарения для достижения качества пленки, адгезии и однородности, требуемых вашими исследованиями.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования и узнать, как наши решения могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории