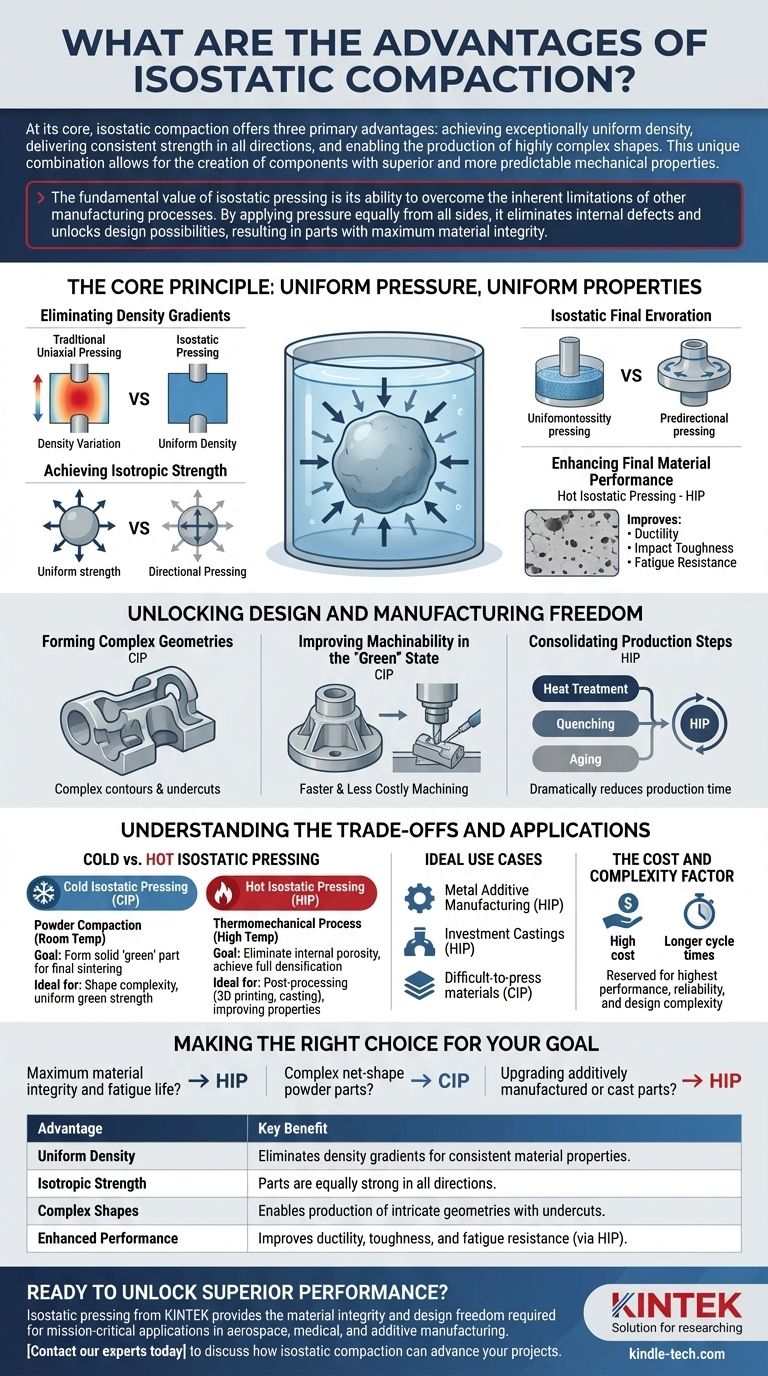

По своей сути, изостатическое прессование предлагает три основных преимущества по сравнению с традиционными методами: достижение исключительно равномерной плотности, обеспечение постоянной прочности во всех направлениях и возможность производства очень сложных форм. Эта уникальная комбинация позволяет создавать компоненты с превосходными и более предсказуемыми механическими свойствами.

Фундаментальная ценность изостатического прессования заключается в его способности преодолевать присущие другим производственным процессам ограничения. Применяя давление равномерно со всех сторон, оно устраняет внутренние дефекты и открывает новые возможности для проектирования, что приводит к получению деталей с максимальной целостностью материала.

Основной принцип: равномерное давление, равномерные свойства

Изостатическое прессование работает путем погружения компонента — либо в виде порошка в гибкой форме, либо в виде предварительно сформированной детали — в жидкость и создания давления в этой жидкости. Это гарантирует, что давление применяется равномерно и одновременно ко всем поверхностям компонента.

Устранение градиентов плотности

При традиционном одноосном прессовании, где давление прикладывается только с одной или двух сторон, трение между порошком и стенками матрицы создает вариации плотности. Полученная деталь плотнее у пуансонов и менее плотная в середине. Изостатическое прессование полностью устраняет эти градиенты, создавая равномерно плотный компонент.

Достижение изотропной прочности

Эта равномерная плотность непосредственно приводит к изотропным механическим свойствам, что означает, что материал одинаково прочен во всех направлениях. Детали свободны от слабых осей или внутренних точек напряжения, которые могут образовываться при направленном прессовании или литье, что делает их гораздо более надежными в условиях сложных нагрузок.

Повышение конечных характеристик материала

При применении при высоких температурах (горячее изостатическое прессование, или ГИП) процесс закрывает внутреннюю пористость и создает однородную микроструктуру. Это значительно улучшает критические свойства, такие как пластичность, ударная вязкость и усталостная прочность, доводя характеристики литых или 3D-печатных деталей до уровня деформированных материалов.

Разблокировка свободы проектирования и производства

Использование равномерного давления и гибкой оснастки открывает возможности, которые просто недостижимы с жесткими матрицами.

Формирование сложных геометрических форм

Холодное изостатическое прессование (ХИП) использует гибкие эластомерные формы. Это позволяет проектировать детали со сложными контурами, поднутрениями и внутренними полостями, которые было бы невозможно извлечь из жесткого набора матриц, используемых при одноосном прессовании.

Улучшение обрабатываемости в "сыром" состоянии

ХИП производит предварительно спеченную деталь ("сырую" заготовку) с очень высокой и равномерной прочностью. Это позволяет выполнять сложную механическую обработку детали до окончательного процесса упрочнения и спекания, что часто быстрее и дешевле, чем обработка полностью плотного, упрочненного материала.

Консолидация производственных этапов

Горячее изостатическое прессование (ГИП) может быть спроектировано для объединения нескольких термических процессов в один. Один цикл ГИП может одновременно включать термическую обработку, закалку и старение, консолидируя производственные этапы и значительно сокращая общее время производства и обработку деталей.

Понимание компромиссов и применений

Хотя изостатическое прессование является мощным инструментом, оно предназначено для решения конкретных задач. Выбор между холодным изостатическим прессованием (ХИП) и горячим изостатическим прессованием (ГИП) полностью зависит от цели.

Холодное против горячего изостатического прессования

Холодное изостатическое прессование (ХИП) — это метод уплотнения порошка, используемый при комнатной температуре или около нее. Его цель — сформировать твердую "сырую" деталь из порошка перед окончательным спеканием. Он выбирается для сложной формы и равномерной прочности в "сыром" состоянии.

Горячее изостатическое прессование (ГИП) — это термомеханический процесс, используемый для уже сформированной детали (например, после литья, аддитивного производства или ХИП). Его цель — устранить внутреннюю пористость и дефекты, достичь полного уплотнения и улучшить свойства материала.

Идеальные варианты использования

ГИП является революционным этапом постобработки для производства металлов аддитивным способом (3D-печать), где он устраняет пористость и исправляет плохое сцепление слоев. Он также используется для устранения внутренних пустот в точных отливках для критически важных аэрокосмических или медицинских применений. ХИП превосходно подходит для производства деталей из труднопрессуемых материалов или мягких электролитов.

Фактор стоимости и сложности

Системы изостатического прессования представляют собой значительные капиталовложения, а время цикла может быть дольше, чем при обычном прессовании. Поэтому это процесс, предназначенный для применений, где максимально возможная производительность, надежность и сложность конструкции оправдывают затраты.

Правильный выбор для вашей цели

Выбор правильной стратегии уплотнения требует четкого понимания требований к конечному использованию вашего компонента.

- Если ваша основная цель — максимальная целостность материала и усталостная долговечность: Используйте ГИП в качестве окончательного этапа уплотнения для устранения внутренних дефектов в критически важных компонентах.

- Если ваша основная цель — создание сложных порошковых деталей с окончательной формой: Используйте ХИП для достижения сложных геометрических форм и высокой прочности в "сыром" состоянии, что невозможно при одноосном прессовании.

- Если ваша основная цель — улучшение деталей, изготовленных аддитивным способом или литьем: Применяйте ГИП в качестве этапа постобработки для достижения механических свойств, сравнимых с коваными материалами.

В конечном итоге, изостатическое прессование позволяет проектировать материалы и компоненты, которые достигают беспрецедентного уровня производительности и надежности.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Равномерная плотность | Устраняет градиенты плотности для получения стабильных свойств материала. |

| Изотропная прочность | Детали одинаково прочны во всех направлениях. |

| Сложные формы | Позволяет производить сложные геометрические формы с поднутрениями. |

| Улучшенная производительность | Улучшает пластичность, ударную вязкость и усталостную прочность (с помощью ГИП). |

Готовы раскрыть превосходную производительность для ваших компонентов?

Изостатическое прессование от KINTEK обеспечивает целостность материала и свободу проектирования, необходимые для критически важных применений в аэрокосмической, медицинской и аддитивной промышленности. Наш опыт в области лабораторного оборудования и расходных материалов гарантирует, что вы получите правильное решение для уплотнения металлических порошков, устранения пористости в 3D-печатных деталях или создания сложных керамических компонентов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как изостатическое прессование может продвинуть ваши проекты.

Визуальное руководство

Связанные товары

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

Люди также спрашивают

- Каким образом холодное изостатическое прессование (CIP) повышает производительность аккумуляторов LiFePO4? Повышение плотности и проводимости

- Каковы преимущества использования установки холодного изостатического прессования (CIP)? Достижение высокой плотности керамических таблеток

- Какие преимущества дает оборудование CIP для композитов W-TiC? Получение материалов высокой плотности без дефектов

- Каковы преимущества использования холодного изостатического пресса для перовскитных солнечных элементов? Раскройте потенциал высокого давления

- Как Холодный изостатический пресс (CIP) способствует изготовлению HE-O-MIEC и LLZTO? Руководство эксперта по уплотнению