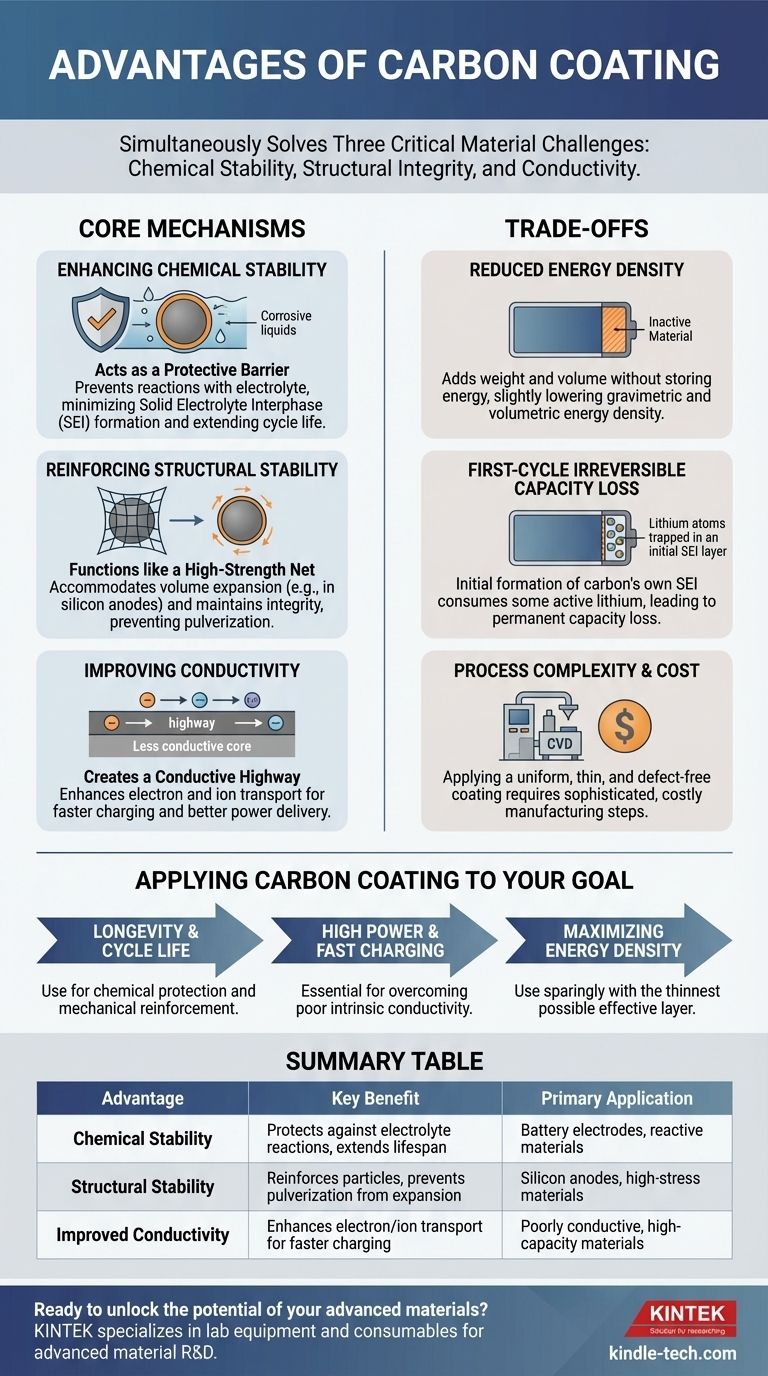

По своей сути, преимущества углеродного покрытия заключаются в его способности одновременно решать три критические проблемы материалов. Оно повышает химическую стабильность, действуя как защитный барьер, укрепляет структурную целостность для предотвращения физического разрушения и улучшает электрическую и ионную проводимость основного материала.

Углеродное покрытие редко бывает просто защитным слоем. Это многофункциональный интерфейс, разработанный для резкого повышения производительности и срока службы основного материала, особенно в требовательных областях, таких как электроды аккумуляторов.

Основные механизмы углеродного покрытия

Чтобы понять его преимущества, вы должны сначала понять проблемы, которые оно решает на микроскопическом уровне. Преимущества углеродного покрытия не изолированы; они являются взаимосвязанными результатами нескольких ключевых физических и химических механизмов.

Повышение химической стабильности

Многие высокоэффективные материалы, особенно в области накопления энергии, химически активны по отношению к окружающей среде. Углеродное покрытие обеспечивает важнейший защитный экран.

Например, в литий-ионных аккумуляторах материалы электродов могут вступать в реакцию с жидким электролитом. Эта нежелательная реакция образует резистивный слой, называемый межфазным слоем твердого электролита (SEI), который потребляет активный литий и со временем ухудшает производительность.

Хорошо спроектированное углеродное покрытие действует как физический и химический барьер. Оно предотвращает прямой контакт между активным материалом и электролитом, минимизируя эти паразитные реакции и значительно продлевая срок службы и стабильность аккумулятора.

Укрепление структурной стабильности

Механический отказ является распространенным ограничением для многих передовых материалов. Во время работы некоторые материалы претерпевают значительные физические изменения.

Рассмотрим кремний, многообещающий анодный материал для аккумуляторов. Он испытывает значительное расширение объема (до 300%) при поглощении ионов лития во время зарядки и сжимается при разрядке. Это повторяющееся напряжение может привести к разрушению материала и потере электрического контакта.

Конформное углеродное покрытие функционирует как гибкая, высокопрочная сетка. Оно физически удерживает частицы вместе, компенсирует изменения объема и поддерживает структурную целостность электрода, предотвращая катастрофический отказ на протяжении сотен циклов.

Улучшение электрической и ионной проводимости

Многие материалы с отличной емкостью хранения или другими желательными свойствами, к сожалению, являются плохими проводниками электронов и ионов. Это присущее высокое сопротивление ограничивает их реальную производительность, что приводит к медленной зарядке и плохой подаче мощности.

Углерод, особенно в аморфной или графитовой форме, является отличным электрическим проводником. Нанесение тонкого слоя углерода создает проводящую магистраль для перемещения электронов по поверхности непроводящих частиц.

Кроме того, это покрытие может создать более благоприятный интерфейс для движения ионов (например, Li+) внутрь и наружу активного материала. Улучшая как электронную, так и ионную проводимость, углеродное покрытие напрямую приводит к более высокой удельной мощности (более быстрой зарядке/разрядке) и лучшей общей эффективности.

Понимание компромиссов

Хотя углеродное покрытие очень эффективно, оно не является идеальным решением и сопряжено с критическими инженерными компромиссами. Объективность требует признания его потенциальных недостатков.

Снижение удельной энергоемкости

Сам по себе углерод в данном контексте обычно является «неактивным» материалом; он не накапливает энергию так, как основной материал. Следовательно, добавление углеродного покрытия увеличивает общий вес и объем электрода, не внося вклада в его основную функцию.

Это означает небольшие потери в гравиметрической и объемной плотности энергии. Цель всегда состоит в том, чтобы использовать самое тонкое возможное покрытие, которое все еще обеспечивает необходимые механические и химические преимущества.

Потери емкости при первом цикле

Во время самого первого цикла зарядки аккумулятора углеродное покрытие может реагировать с электролитом, образуя собственный слой SEI. Этот процесс потребляет небольшое количество активного лития, которое затем безвозвратно теряется.

Это явление, известное как необратимая потеря емкости при первом цикле, немного снижает полезную емкость аккумулятора с самого начала. Эту потерю необходимо учитывать при общем проектировании ячейки.

Сложность процесса и стоимость

Нанесение однородного, тонкого и высококачественного углеродного покрытия является сложным производственным этапом. Такие методы, как химическое осаждение из паровой фазы (CVD) или гидротермальное карбонизация, увеличивают сложность, время и стоимость производственного процесса.

Достижение идеального покрытия без дефектов или несоответствий в больших масштабах остается серьезной инженерной задачей.

Применение углеродного покрытия для вашей цели

Ваше решение об использовании углеродного покрытия должно определяться основной проблемой, которую вы пытаетесь решить.

- Если ваш основной фокус — долговечность и срок службы цикла: Углеродное покрытие — ваш самый эффективный инструмент для предотвращения химической деградации и компенсации механических напряжений, таких как расширение объема.

- Если ваш основной фокус — высокая мощность и быстрая зарядка: Углеродное покрытие необходимо для преодоления плохой внутренней проводимости многих материалов с высокой емкостью.

- Если ваш основной фокус — максимизация удельной энергоемкости: Вы должны использовать углеродное покрытие экономно, оптимизируя самое тонкое возможное покрытие, которое обеспечивает минимально необходимую стабильность и проводимость.

В конечном счете, углеродное покрытие — это основополагающая техника для раскрытия истинного потенциала в противном случае ограниченных передовых материалов.

Сводная таблица:

| Преимущество | Ключевая выгода | Основное применение |

|---|---|---|

| Химическая стабильность | Защита от реакций с электролитом, продление срока службы | Электроды аккумуляторов, реактивные материалы |

| Структурная стабильность | Укрепление частиц, предотвращение разрушения от расширения | Кремниевые аноды, материалы с высокими нагрузками |

| Улучшенная проводимость | Улучшение транспорта электронов/ионов для более быстрой зарядки | Материалы с низкой проводимостью и высокой емкостью |

Готовы раскрыть потенциал своих передовых материалов?

Углеродное покрытие — это основополагающая техника для повышения производительности и долговечности, но его успех зависит от точного применения. KINTEK специализируется на лабораторном оборудовании и расходных материалах для НИОКР в области передовых материалов, включая решения для разработки и тестирования углеродных покрытий.

Независимо от того, оптимизируете ли вы электроды аккумуляторов или улучшаете стабильность материалов, наш опыт поможет вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок