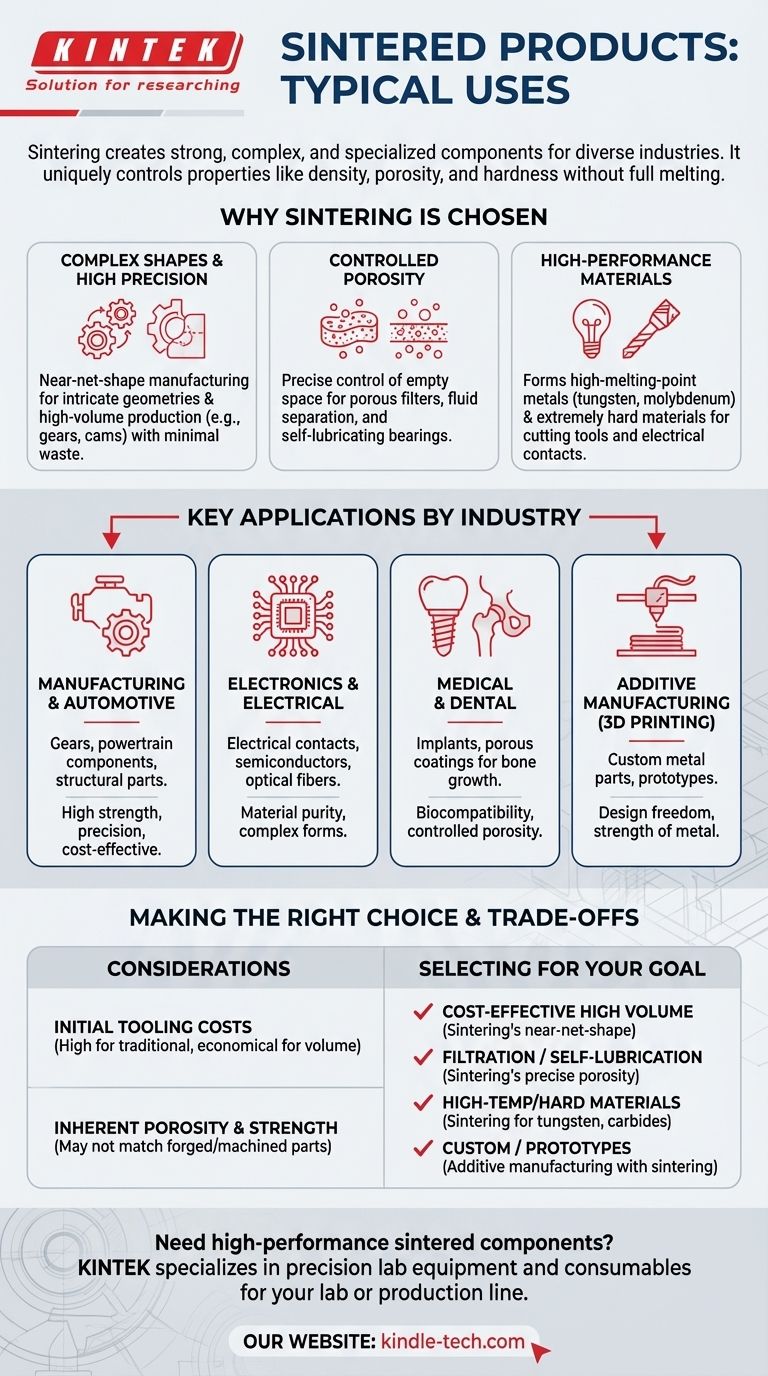

Короче говоря, спеченные изделия используются в широком спектре отраслей для создания прочных, сложных и специализированных компонентов. Вы найдете их в таких областях, как конструкционные детали автомобилей, самосмазывающиеся подшипники, медицинские имплантаты, электрические контакты и промышленные режущие инструменты. Этот процесс выбирают за его уникальную способность работать с металлами с высокой температурой плавления и создавать сложные формы с минимальными отходами.

Основная причина широкого использования спекания заключается не только в создаваемых продуктах, но и в его фундаментальной способности контролировать конечные свойства материала — такие как плотность, пористость и твердость — способами, недоступными при традиционном плавке и литье.

Почему спекание является предпочтительным методом

Спекание — это термический процесс, использующий давление и тепло — ниже температуры плавления материала — для связывания частиц порошка. Это фундаментальное отличие от плавки порождает его уникальные преимущества и обуславливает его использование в специфических, высокоценных приложениях.

Для сложных форм и высокой точности

Спекание превосходно подходит для изготовления деталей, близких к их окончательным размерам, что часто называют производством близким к форме конечного изделия (near-net-shape).

Этот процесс начинается с металлического или керамического порошка, спрессованного в форму, что позволяет создавать высоко сложные геометрии, которые было бы трудно или дорого обрабатывать из сплошного блока.

Поскольку отходов материала очень мало, порошковая металлургия является эффективным и экономичным выбором для крупносерийного производства таких деталей, как шестерни, кулачки и конструкционные компоненты.

Для контроля пористости для уникальных функций

В отличие от плавки, которая создает сплошной, непористый объект, спекание позволяет точно контролировать количество пустого пространства, или пористость, в готовой детали.

Эта возможность необходима для создания пористых металлических или пластиковых фильтров, используемых для разделения жидкостей и газов. Взаимосвязанная пористая структура позволяет проходить жидкостям, задерживая загрязнители.

Это также принцип, лежащий в основе самосмазывающихся подшипников. Эти компоненты изготавливаются с определенным уровнем пористости, а затем пропитываются маслом, которое высвобождается во время работы, обеспечивая непрерывную смазку.

Для высокопроизводительных и специализированных материалов

Многие передовые материалы, такие как вольфрам или молибден, имеют чрезвычайно высокие температуры плавления, что делает непрактичным их формование с помощью традиционного литья.

Спекание позволяет формировать эти металлы в полезные изделия, такие как вольфрамовая проволока для нитей накаливания или нагревательных элементов, без достижения ими жидкого состояния.

Этот процесс также используется для создания чрезвычайно твердых материалов для режущих инструментов и для изготовления специализированных компонентов, таких как электрические контакты и магнитные материалы, путем смешивания различных типов порошков.

Ключевые области применения по отраслям

Принципы, описанные выше, воплощаются в реальных продуктах, используемых ежедневно в важнейших секторах.

Машиностроение и автомобилестроение

Большая часть спеченных деталей — это конструкционные компоненты для машин и транспортных средств. Сюда входят шестерни, компоненты трансмиссии и другие сложные стальные детали, где важны прочность и точность.

Электроника и электрика

Спекание используется для производства электрических компонентов и контактов. Это также ключевой процесс в производстве некоторых полупроводников и даже оптоволокна, где критически важны чистота материала и форма.

Медицина и стоматология

Возможность создавать детали с контролируемой пористостью и из биосовместимых материалов делает спекание идеальным для медицинских и стоматологических изделий. Сюда входят пористые покрытия на имплантатах, которые способствуют росту костей.

Аддитивное производство (3D-печать)

Современная металлическая 3D-печать часто основана на спекании. Лазер выборочно спекает слои металлического порошка для создания индивидуального объекта, сочетая свободу проектирования 3D-печати с прочностью металла.

Понимание компромиссов

Несмотря на свою мощь, спекание не является идеальным решением для каждой задачи.

Первоначальные затраты на оснастку

Для традиционной порошковой металлургии методом прессования и спекания стоимость изготовления первоначальных пресс-форм и оснастки может быть высокой. Это делает его наиболее экономичным для средних и крупных серий.

Внутренняя пористость и прочность

Хотя пористость может быть преимуществом, любая остаточная пористость в конструкционной детали может стать точкой слабости. Спеченные детали могут не достигать такой же предельной прочности на разрыв, как компонент, полученный ковкой или механической обработкой из сплошного слитка того же сплава.

Принятие правильного решения для вашей цели

Выбор правильного производственного процесса полностью зависит от вашей конкретной цели.

- Если ваш основной фокус — экономичное, крупносерийное производство сложных металлических деталей: Спекание — исключительный выбор благодаря его способности производить детали, близкие к конечной форме, и низкому уровню отходов материала.

- Если ваш основной фокус — фильтрация или самосмазывание: Спекание — это решающий метод для создания компонентов с точной, контролируемой пористостью.

- Если ваш основной фокус — создание деталей из высокотемпературных или чрезвычайно твердых материалов: Спекание обеспечивает практический путь для производства компонентов из таких материалов, как вольфрам и карбиды, которые трудно плавить.

- Если ваш основной фокус — индивидуальные, единичные металлические прототипы или детали: Методы аддитивного производства, использующие спекание, являются очевидным решением для этой потребности.

В конечном счете, спекание является основополагающей производственной технологией, которая позволяет создавать высокопроизводительные компоненты, производство которых в противном случае было бы непрактичным или невозможным.

Сводная таблица:

| Область применения | Ключевые спеченные изделия | Ключевое преимущество |

|---|---|---|

| Автомобилестроение | Шестерни, компоненты трансмиссии | Высокая прочность, точность, экономичность для больших объемов |

| Медицина/Стоматология | Имплантаты, пористые покрытия | Биосовместимость, контролируемая пористость для роста костей |

| Электроника | Электрические контакты, полупроводники | Чистота материала, сложные формы |

| Промышленность | Режущие инструменты, фильтры, подшипники | Твердость, контролируемая пористость для самосмазывания |

| Аддитивное производство | Индивидуальные 3D-печатные металлические детали | Свобода проектирования, прочность металла |

Нужны высокопроизводительные спеченные компоненты для вашей лаборатории или производственной линии? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, удовлетворяя взыскательные потребности лабораторий и научно-исследовательских учреждений. Независимо от того, требуются ли вам индивидуальные спеченные детали или надежное оборудование для спекания, наш опыт гарантирует, что вы получите правильное решение для материалов с высокой температурой плавления или сложной геометрией. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши производственные возможности!

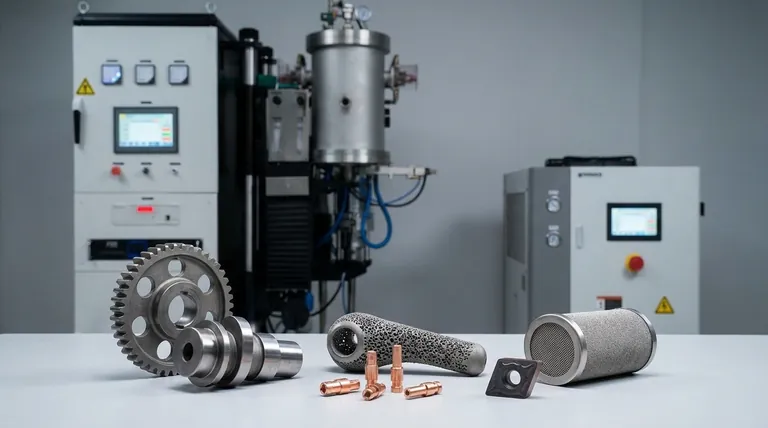

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Изготовитель нестандартных совков из ПТФЭ-тефлона для химических порошковых материалов, устойчивых к кислотам и щелочам

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Заказные керамические детали из нитрида бора (BN)

- Лабораторная отрезная машина с проволочным алмазным резом и рабочей зоной 800 мм x 800 мм для круговой резки мелких заготовок одинарным алмазным проводом

Люди также спрашивают

- Почему высокотемпературные печи для карбонизации и активации необходимы для активированного угля для суперконденсаторов?

- Почему для целлюлозных остатков требуется высокотемпературная сушильная печь? Обеспечение точного массового баланса и сухого веса.

- Какую роль играет высокотемпературная муфельная печь в фиксации TiO2? Оптимизация долговечности и активности катализатора

- Какова необходимость высокотемпературного спекания при подготовке ODC? Критические этапы для производительности электрода

- Какие конструктивные соображения необходимы для высокотемпературных муфельных печей с нагревательными элементами из MoSi2?

- Какую роль играет высокотемпературная муфельная печь в окислении в соляной ванне? Оптимизация тепловой кинетики для моделирования

- Каков температурный предел муфельной печи? Руководство по выбору подходящей модели

- Как пользоваться муфельной печью? Освойте безопасную и точную высокотемпературную обработку