Короче говоря, нет. Порошковая металлургия — это название всего метода производства, а спекание — это один критически важный этап термообработки в рамках этого метода. Проще говоря, порошковая металлургия — это полный рецепт создания металлической детали из порошка, а спекание — это конкретное действие по ее «выпеканию» для придания прочности.

Спекание не является процессом, отдельным от порошковой металлургии; это необходимая термическая стадия, которая превращает спрессованный порошок в твердый функциональный компонент. Современная порошковая металлургия невозможна без спекания.

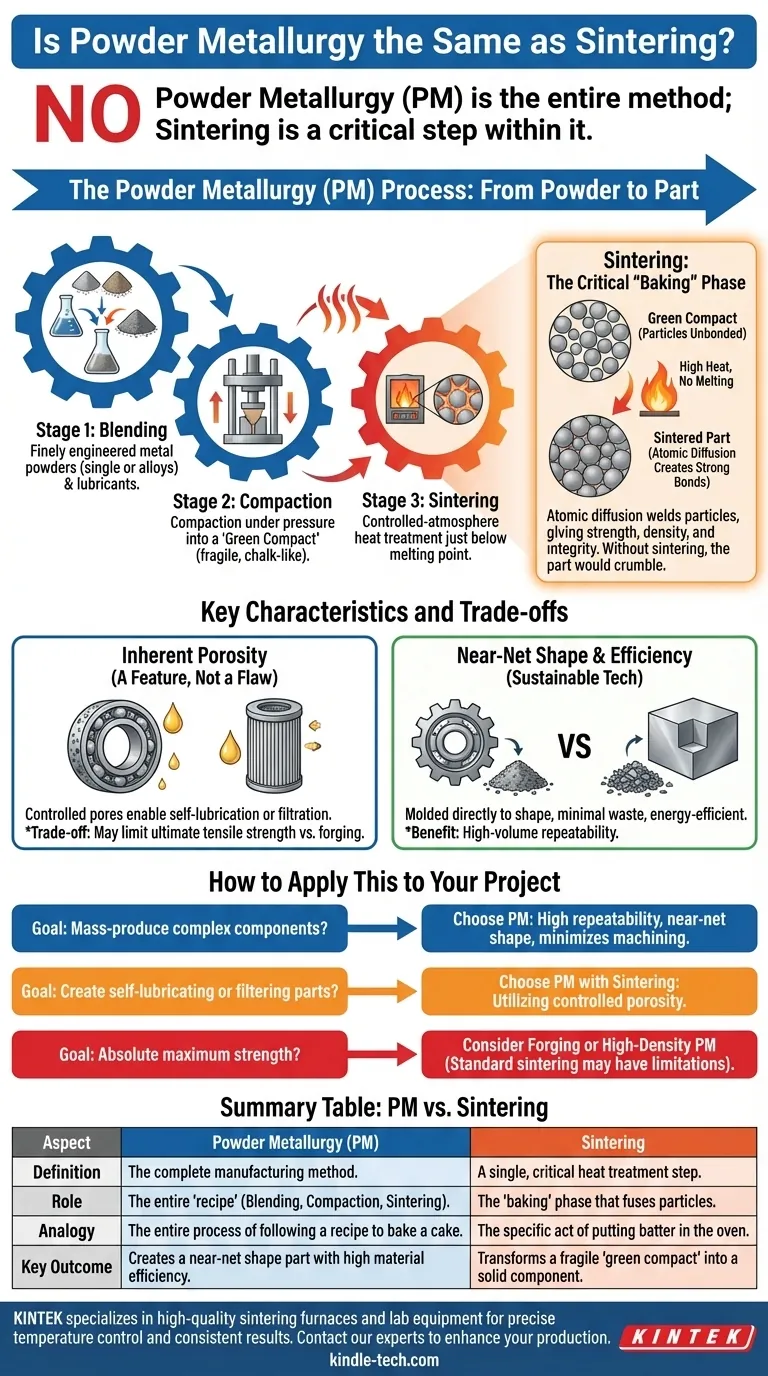

Процесс порошковой металлургии: от порошка к детали

Чтобы понять эту взаимосвязь, полезно рассмотреть весь рабочий процесс порошковой металлургии (ПМ). Это точный многостадийный процесс, используемый для создания деталей «близких к конечной форме» (near-net shape), которые требуют минимальной или нулевой финишной механической обработки.

Этап 1: Смешивание

Процесс начинается не с твердого куска металла, а с тонкодисперсных металлических порошков. Эти порошки могут быть одним металлом или смесью различных сплавов и смазок, разработанных для достижения определенных конечных свойств.

Этап 2: Прессование (Компактирование)

Далее смешанный порошок засыпается в высокоточную форму. Затем мощный пресс спрессовывает порошок под огромным давлением до желаемой формы. Полученная деталь называется «зеленой заготовкой» (green compact). Она сохраняет форму, но хрупкая, по консистенции напоминающая кусок мела.

Этап 3: Спекание

Это решающий этап. Зеленая заготовка помещается в печь с контролируемой атмосферой и нагревается до температуры чуть ниже точки плавления основного металла. Нагрев заставляет отдельные частицы порошка связываться и сливаться на атомном уровне — это называется диффузией.

Почему спекание является критической стадией скрепления

Именно на этапе спекания хрупкая порошковая форма приобретает прочность и целостность твердой металлической детали. Без него зеленая заготовка просто рассыплется.

Наука о сплавлении без плавления

Спекание не расплавляет металл. Вместо этого высокая температура обеспечивает энергию для перемещения атомов по поверхностям частиц порошка. Эта атомная диффузия создает прочные металлургические связи, эффективно сваривая частицы вместе и значительно уменьшая пустоты между ними.

Результат: Прочность и целостность

Этот процесс скрепления придает конечному компоненту плотность, твердость и механическую прочность. Он превращает деталь из хрупкой зеленой заготовки в прочный, готовый к работе компонент, подходящий для ответственных применений, таких как автомобильные шестерни, седла клапанов и режущие инструменты.

Понимание ключевых характеристик и компромиссов

Порошковая металлургия, в основе которой лежит спекание, предлагает уникальный набор преимуществ и особенностей по сравнению с другими методами производства, такими как литье или ковка.

Внутренняя пористость: особенность, а не недостаток

Процесс спекания оставляет после себя микроскопические поры. Эта контролируемая пористость является важным преимуществом для определенных применений. Она позволяет пропитывать маслом такие детали, как подшипники, для самосмазывания, или использовать их для создания высокоэффективных металлических фильтров.

Однако эта же пористость означает, что стандартная деталь ПМ может не достичь такой же предельной прочности на растяжение или ударопрочности, как полностью плотная, кованая деталь.

Близость к конечной форме и эффективность использования материала

Поскольку детали формуются непосредственно в сложные формы, ПМ является «зеленой» или устойчивой технологией. Она производит очень мало отходов по сравнению с субтрактивными методами, такими как механическая обработка, которая начинается с большого блока и удаляет материал. Это также снижает энергопотребление, поскольку металл никогда не плавится полностью.

Высокая повторяемость в больших объемах

После создания первоначальной оснастки (формы) процесс ПМ может производить миллионы высокооднородных деталей с превосходной точностью размеров. Это делает его чрезвычайно экономически эффективным для крупносерийного производства, характерного для автомобильной промышленности.

Как применить это к вашему проекту

Понимание различий между общим процессом ПМ и этапом спекания помогает выбрать правильное производственное решение для вашей цели.

- Если ваш основной акцент — массовое производство сложных компонентов: Порошковая металлургия — исключительный выбор благодаря высокой повторяемости и способности создавать детали, близкие к конечной форме, что минимизирует дорогостоящую вторичную механическую обработку.

- Если ваш основной акцент — создание самосмазывающихся деталей или фильтров: Внутренняя и контролируемая пористость, достигаемая на стадии спекания, делает ПМ идеальной и часто единственно возможной технологией.

- Если ваш основной акцент — абсолютная максимальная прочность и сопротивление усталости: Вам может потребоваться рассмотреть ковку или специализированные методы ПМ с высокой плотностью, поскольку остаточная пористость в стандартных спеченных деталях может быть ограничивающим фактором.

Признавая, что спекание является металлургическим сердцем процесса порошковой металлургии, вы можете лучше использовать его отличительные возможности для решения ваших инженерных задач.

Сводная таблица:

| Аспект | Порошковая металлургия (ПМ) | Спекание |

|---|---|---|

| Определение | Полный метод производства деталей из металлического порошка. | Один критический этап термообработки в рамках процесса ПМ. |

| Роль | Весь «рецепт», включая смешивание, прессование и спекание. | «Выпекание», которое сплавляет частицы порошка, придавая детали прочность. |

| Аналогия | Весь процесс следования рецепту для выпечки торта. | Конкретное действие по помещению теста в духовку для выпечки. |

| Ключевой результат | Создает деталь, близкую к конечной форме, с высокой эффективностью использования материала. | Превращает хрупкую «зеленую заготовку» в твердый металлический компонент. |

Нужно надежное и экономичное решение для ваших металлических компонентов?

Понимание тонкостей порошковой металлургии и спекания является ключом к выбору правильного производственного процесса для вашего применения. Независимо от того, производите ли вы массово сложные детали, создаете самосмазывающиеся подшипники или ищете решения, экономящие материалы, правильное оборудование имеет решающее значение.

KINTEK специализируется на высококачественных печах для спекания и лабораторном оборудовании, которое обеспечивает точный контроль температуры и стабильные результаты, требуемые вашими проектами. Наш опыт помогает вам использовать все преимущества порошковой металлургии, от эффективности использования материалов до высокой повторяемости в больших объемах.

Давайте обсудим, как наши решения могут улучшить ваше производство: Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное оборудование для ваших лабораторных или производственных нужд.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Каковы проблемы сварки нержавеющей стали? Преодоление деформации, сенсибилизации и загрязнения

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита