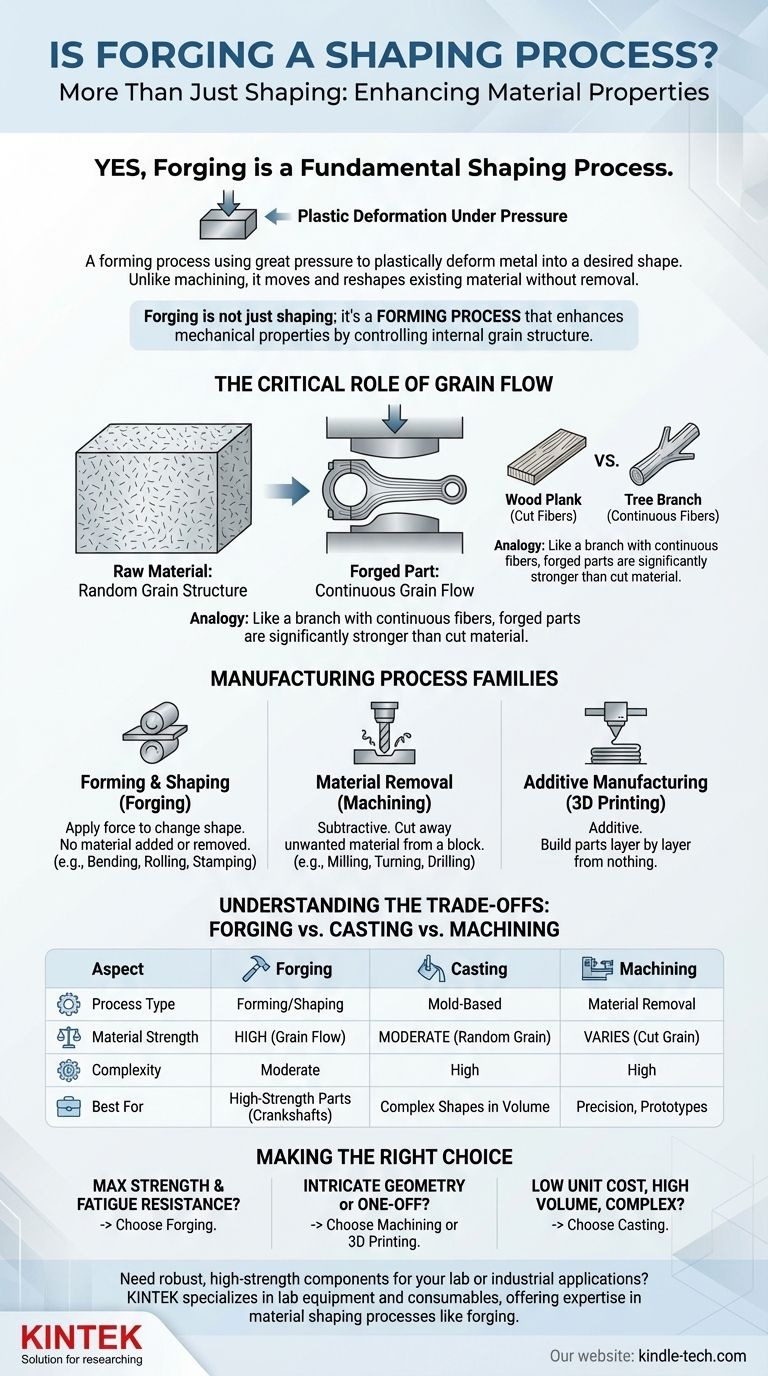

Да, ковка является фундаментальным процессом формования, используемым в производстве. Это тип процесса формования, при котором кусок металла пластически деформируется под большим давлением для получения желаемой формы. В отличие от механической обработки, которая удаляет материал, ковка перемещает и изменяет форму существующего материала.

Ковка – это не просто процесс формования; это процесс формования, который улучшает механические свойства материала. Контролируя внутреннюю зернистую структуру металла, ковка производит детали, которые значительно прочнее и долговечнее, чем те, что изготовлены только литьем или механической обработкой.

Что определяет производственный процесс?

Чтобы понять, куда вписывается ковка, полезно классифицировать основные способы формования материалов. Производственные процессы обычно делятся на три основные группы.

Формование и придание формы

Эти процессы, включая ковку, применяют силу к твердому материалу для изменения его формы без добавления или удаления материала. Общая масса заготовки остается прежней.

Другие примеры включают гибку, прокатку (используется для изготовления листового металла и двутавровых балок) и штамповку.

Удаление материала (механическая обработка)

Это субтрактивные процессы, которые начинаются с большего блока материала (заготовки или болванки) и удаляют ненужные части для достижения окончательной формы. Это противоположность формованию.

Распространенные примеры: фрезерование, точение (на токарном станке), сверление и шлифование. Они производят отходы материала, известные как стружка или опилки.

Аддитивное производство

Это новейшая категория, где детали создаются слой за слоем из ничего. Это "аддитивный" процесс, концептуально противоположный удалению материала.

Самый известный пример – 3D-печать, которая может использовать полимеры, металлы или композиты.

Как ковка формирует и укрепляет металл

Ковка уникальна среди процессов формования тем, как она улучшает сам материал. Чаще всего она выполняется на металле, который был нагрет, чтобы сделать его более податливым.

Принцип пластической деформации

Ковка работает путем приложения сжимающей силы, которая превышает предел упругости материала, заставляя его пластически деформироваться — то есть он навсегда принимает новую форму. Эта сила может быть приложена посредством медленного, постоянного сжатия (пресса) или быстрого удара (молота).

Критическая роль течения волокон

Основное преимущество ковки заключается в ее влиянии на внутреннюю зернистую структуру металла. В необработанном блоке металла зерна обычно случайны и неоднородны.

Ковка заставляет эти зерна деформироваться и вытягиваться, создавая непрерывное, неразрывное течение волокон, которое следует контуру детали. Это аналогично разнице между доской, вырезанной из дерева, и веткой, которая изогнулась; ветка намного прочнее, потому что ее волокна непрерывны.

Превосходные механические свойства

Эта улучшенная зернистая структура является причиной того, почему кованые компоненты обладают исключительно высокой прочностью, вязкостью и усталостной прочностью. Непрерывное течение волокон помогает распределять напряжение по всей детали, устраняя внутренние слабые места, которые могут присутствовать в литых или обработанных деталях.

Понимание компромиссов

Ни один процесс не является лучшим для каждого применения. Выбор ковки включает рассмотрение ее уникальных сильных сторон и ограничений по сравнению с другими методами.

Ковка против литья

Литье включает заливку расплавленного металла в форму. Хотя литье может создавать очень сложные формы легче и дешевле, чем ковка, полученная деталь имеет случайную зернистую структуру, что делает ее более хрупкой и подверженной пористости (крошечным внутренним пустотам).

Ковка прочнее; литье может быть сложнее. Ковка предпочтительна для критически важных компонентов, таких как коленчатые валы двигателей, шатуны и шасси самолетов, где отказ недопустим.

Ковка против механической обработки

Механическая обработка из сплошного прутка может обеспечить очень высокую точность и сложные геометрии. Однако режущий инструмент нарушает естественную зернистую структуру материала, создавая потенциальные точки слабости. Это также приводит к значительному количеству отходов материала, что может быть дорогостоящим.

Часто эти два процесса комбинируются. Деталь куется до "почти готовой формы" — близкой к окончательной — для создания превосходной зернистой структуры, а затем подвергается окончательной механической обработке для достижения жестких допусков по размерам.

Основные ограничения ковки

Основным недостатком ковки является высокая стоимость оснастки. Закаленные стальные штампы, используемые для придания формы металлу, дороги в изготовлении и обслуживании. Это делает ковку наиболее рентабельной для средних и больших объемов производства, где стоимость оснастки может быть распределена на тысячи деталей.

Правильный выбор для вашей цели

Выбор правильного производственного процесса полностью зависит от конкретных требований вашего проекта к производительности, стоимости и сложности.

- Если ваш основной акцент делается на максимальной прочности и усталостной прочности: Ковка является превосходным выбором для создания прочных, надежных деталей, которые должны выдерживать высокие нагрузки.

- Если ваш основной акцент делается на сложной геометрии или одноразовом прототипе: Механическая обработка из сплошного материала или 3D-печать предлагают большую свободу дизайна и более низкие затраты на настройку для малых объемов.

- Если ваш основной акцент делается на низкой себестоимости единицы продукции для сложной формы в больших объемах: Литье часто является наиболее экономичным путем, при условии, что прочность кованой детали не требуется.

Понимание того, как каждый процесс принципиально работает, позволяет вам выбрать тот, который наилучшим образом соответствует требованиям вашего проекта по стоимости, производительности и объему.

Сводная таблица:

| Аспект | Ковка | Литье | Механическая обработка |

|---|---|---|---|

| Тип процесса | Формование/Придание формы | На основе форм | Удаление материала |

| Прочность материала | Высокая (течение волокон) | Умеренная (случайное зерно) | Варьируется (разрезанное зерно) |

| Сложность | Умеренная | Высокая | Высокая |

| Лучше всего подходит для | Высокопрочные детали (например, коленчатые валы) | Сложные формы в объеме | Точность, прототипы |

Нужны надежные, высокопрочные компоненты для вашей лаборатории или промышленных применений? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая опыт в процессах формования материалов, таких как ковка, для удовлетворения ваших высоких требований к производительности. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить долговечность и эффективность вашего проекта!

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Малый термопластавтомат для лабораторного использования

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

Люди также спрашивают

- Случались ли отказы гидравлических прессов? Понимание двух критических режимов отказа

- Как чистить таблетки KBr? Подробное руководство по безупречному ИК-Фурье анализу

- Для чего используется профилирование прокаткой? Достижение массового производства точных металлических профилей

- Какова цель использования гидравлического пресса для вторичного прессования в твердотельных батареях? Достижение оптимальной плотности

- Как сделать таблетки для РФА? Пошаговое руководство по точной подготовке образцов

- Каков коэффициент запаса прочности гидравлического пресса? Это система, а не одно число

- Каковы преимущества и недостатки кубического пресса по сравнению с ленточным? Выберите лучший синтетический инструмент

- Сколько стоит гидравлический пресс? Полное руководство по ценам от $200 до $1M+