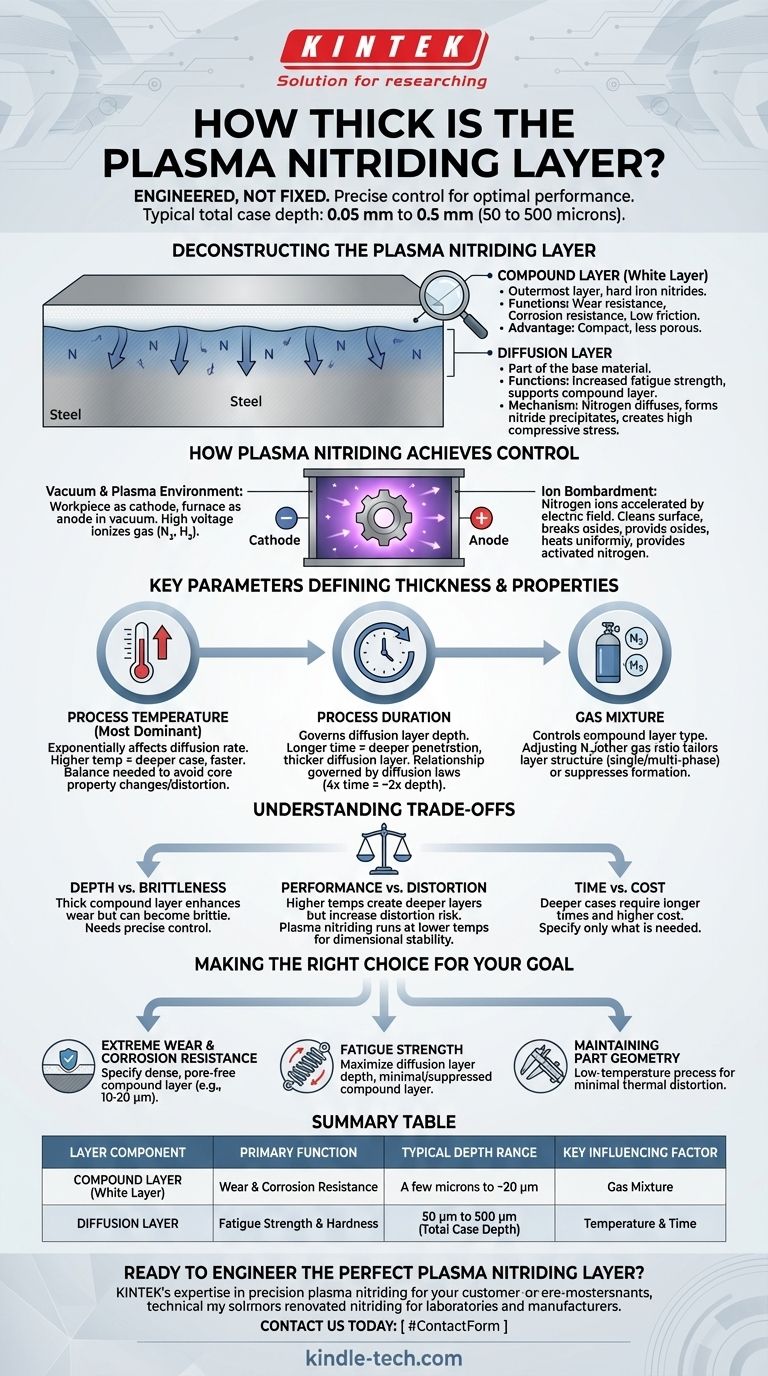

Если быть точным, не существует единой толщины для слоя плазменного азотирования. Глубина слоя является результатом инженерного расчета, а не фиксированным свойством. Она точно контролируется в зависимости от материала и требуемых эксплуатационных характеристик, но типичная общая глубина науглероженного слоя может варьироваться от 0,05 мм до 0,5 мм (от 50 до 500 микрон).

Толщина азотированного слоя менее важна, чем его структура. Истинная ценность плазменного азотирования заключается в его способности точно контролировать формирование двух отдельных слоев — твердого внешнего соединения и глубокого, прочного диффузионного слоя — для достижения конкретных инженерных целей, таких как износостойкость или усталостная прочность.

Деконструкция слоя плазменного азотирования

Чтобы понять толщину, вы должны сначала понять две отдельные зоны, которые составляют полный слой. Каждая из них выполняет свою функцию, и их относительная глубина рассчитывается с учетом конкретного применения.

Соединительный слой (Белый слой)

Это самый внешний слой, часто называемый «белым слоем». Он состоит из твердых фаз нитрида железа (таких как ε и γ’).

Этот слой непосредственно отвечает за износостойкость, коррозионную стойкость и обеспечение низкого коэффициента трения поверхности. Ключевое преимущество плазменного азотирования заключается в том, что оно создает более компактный и менее пористый соединительный слой по сравнению со старыми методами, такими как газовое азотирование.

Диффузионный слой

Под соединительным слоем находится диффузионный слой. Эта зона не является покрытием, а является частью исходного основного материала.

Здесь атомы азота диффундируют в кристаллическую решетку стали, образуя мелкие преципитаты нитридов с легирующими элементами. Это создает высокое остаточное напряжение сжатия и увеличивает твердость, что критически важно для повышения усталостной прочности и поддержки твердого соединительного слоя.

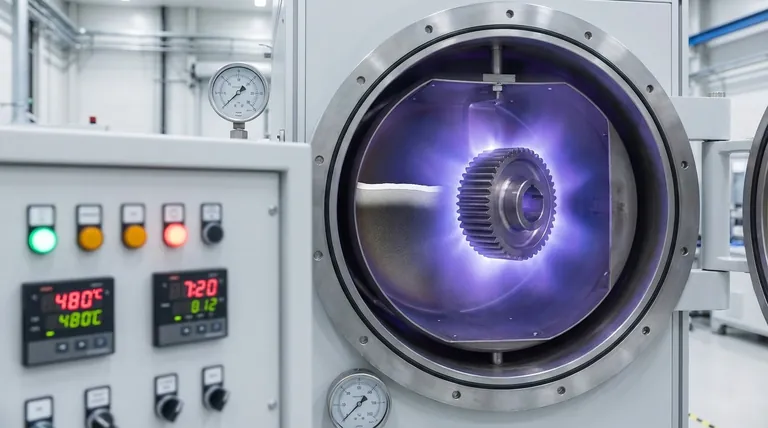

Как плазменное азотирование обеспечивает контроль

Сам процесс плазменного азотирования позволяет так точно контролировать конечные свойства поверхности. Это термохимический процесс, поддерживаемый вакуумом.

Вакуумная и плазменная среда

Изделия помещаются в вакуумную камеру и становятся катодом (отрицательным полюсом). Стенка печи действует как анод. При подаче высокого напряжения технологический газ (в основном азот и водород) ионизируется, образуя светящуюся плазму вокруг деталей.

Роль ионной бомбардировки

Ионы азота из плазмы ускоряются электрическим полем и с высокой энергией ударяются о поверхность изделия.

Эта ионная бомбардировка имеет несколько эффектов: она очищает поверхность на микроскопическом уровне, разрушает любые пассивные оксидные слои, равномерно нагревает изделие и поставляет активированный азот, который диффундирует в материал, образуя азотированный слой.

Ключевые параметры, определяющие толщину и свойства слоя

Конечная структура и толщина азотированного слоя являются прямым результатом контроля трех ключевых параметров процесса.

Температура процесса

Температура является наиболее доминирующим фактором. Скорость диффузии азота в сталь экспоненциально зависит от температуры.

Более высокие температуры увеличивают скорость диффузии, что приводит к большей глубине слоя за меньшее время. Однако это необходимо тщательно сбалансировать, чтобы избежать нежелательных изменений в основных свойствах материала или искажения детали.

Продолжительность процесса

Продолжительность обработки напрямую влияет на глубину диффузионного слоя. Зависимость определяется законами диффузии, а это означает, что для достижения удвоенной глубины требуется примерно в четыре раза больше времени процесса.

Более длительные циклы позволяют азоту проникать глубже в материал, утолщая диффузионный слой и повышая усталостную прочность.

Газовая смесь

Состав технологического газа используется для контроля образования и типа соединительного слоя. Регулируя соотношение азота и других газов, операторы могут настроить поверхность так, чтобы она представляла собой однофазный или многофазный нитридный слой, или даже полностью подавить его образование, если требуется только диффузионный слой.

Понимание компромиссов

Определение процесса плазменного азотирования включает в себя балансировку конкурирующих целей. Невозможно одновременно максимизировать все свойства.

Глубина против хрупкости

Хотя толстый соединительный слой повышает износостойкость, он также может стать хрупким, если он станет слишком толстым, что может привести к его отслаиванию при эксплуатации. Необходим точный контроль процесса для создания соединительного слоя, который является твердым и плотным, но не чрезмерно толстым.

Производительность против искажения

Более высокие температуры процесса (например, 500–520 °C) быстрее создают более глубокие слои, но они также увеличивают риск термического искажения, особенно в прецизионных деталях. Способность плазменного азотирования работать при более низких температурах (до 350 °C) является серьезным преимуществом для сохранения размерной стабильности.

Время против стоимости

Большая глубина слоя требует значительно большего времени процесса. Поскольку время работы печи является основным фактором затрат, указание неоправданно большой глубины слоя неэффективно и дорого. Глубина должна быть не больше, чем требуется для применения.

Как сделать правильный выбор для вашей цели

Идеальная спецификация плазменного азотирования полностью зависит от основной функции компонента.

- Если ваш основной фокус — экстремальная износостойкость и коррозионная стойкость: Укажите процесс, который создает плотный, беспористый соединительный слой определенной толщины (например, 10–20 микрон).

- Если ваш основной фокус — усталостная прочность: Укажите процесс, который максимизирует глубину диффузионного слоя, часто с минимальным или подавленным соединительным слоем.

- Если ваш основной фокус — сохранение геометрии детали: Укажите низкотемпературный процесс, который минимизирует термическое искажение, но при этом обеспечивает необходимую твердость поверхности.

В конечном счете, эффективное поверхностное проектирование заключается в том, чтобы сначала определить проблему, а затем указать точную структуру слоя, необходимую для ее решения.

Сводная таблица:

| Компонент слоя | Основная функция | Типичный диапазон глубины | Ключевой влияющий фактор |

|---|---|---|---|

| Соединительный слой (Белый слой) | Износостойкость и коррозионная стойкость | От нескольких микрон до ~20 мкм | Газовая смесь |

| Диффузионный слой | Усталостная прочность и твердость | От 50 мкм до 500 мкм (общая глубина слоя) | Температура и время |

Готовы разработать идеальный слой плазменного азотирования для ваших компонентов?

Определение правильной глубины и структуры слоя критически важно для производительности и экономической эффективности. Специалисты KINTEK специализируются на услугах точного плазменного азотирования для лабораторий и производителей. Мы помогаем вам сбалансировать износостойкость, усталостную прочность и размерную стабильность для достижения ваших точных инженерных целей.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить ваше применение и получить индивидуальное решение. Позвольте опыту KINTEK в области лабораторного оборудования и поверхностного проектирования повысить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторная муфельная печь с нижним подъемом

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы стандартные рабочие параметры автоклава? Температура, давление и время стерилизации

- Какие экспериментальные условия обеспечивают автоклавы из нержавеющей стали для выщелачивания PCT-A? Оптимизация испытаний фосфатного стекла

- Какова основная функция лабораторного автоклава при предварительной обработке медицинских пластиковых отходов для получения жидкого топлива?

- Каковы преимущества использования автоклава, оснащенного перемешивающим устройством, для испытаний расплавленной соли? Динамическая точность

- Какую роль играет автоклав в кислотной обработке для разрушения микроводорослей? Увеличьте предварительную обработку клеток для получения высокого выхода