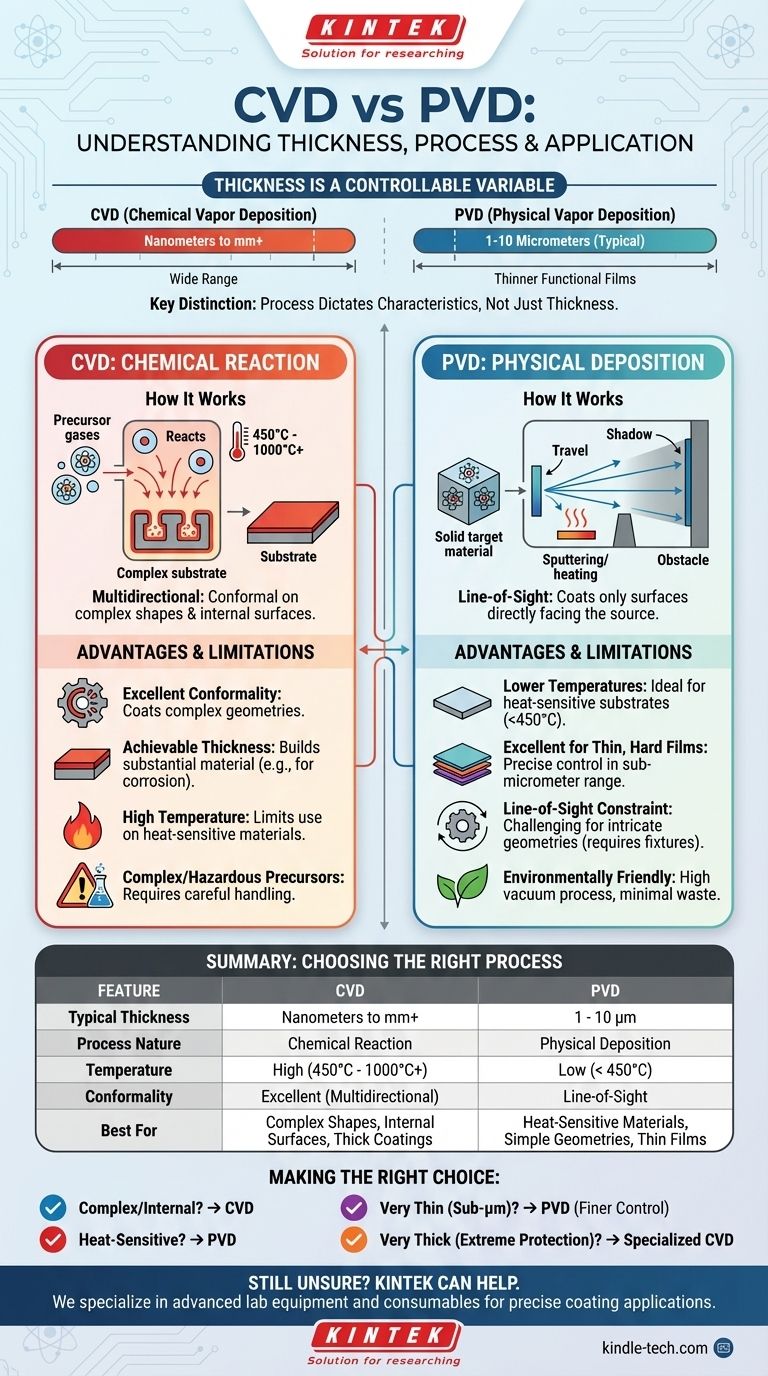

По сути, не существует фиксированной толщины ни для одного из покрытий. Как химическое осаждение из паровой фазы (CVD), так и физическое осаждение из паровой фазы (PVD) — это процессы, толщина которых является контролируемой переменной. Однако природа каждого процесса такова, что PVD обычно используется для более тонких функциональных пленок (часто 1–10 микрометров), в то время как CVD может достигать гораздо более широкого диапазона: от нанометров в электронике до нескольких миллиметров при росте объемных материалов.

Ключевое различие заключается не в заранее определенной толщине, а в том, как основной процесс — химическая реакция для CVD против физического осаждения для PVD — определяет характеристики покрытия, температурные требования и пригодность для геометрии вашего конкретного компонента.

Основной процесс: Химический против Физического

Понимание того, «как» работает каждый метод, является ключом к выбору правильного. Это принципиально разные подходы к созданию тонкой пленки.

Как работает CVD: Химическая реакция

CVD включает введение прекурсорных газов в высокотемпературную камеру.

Эти газы вступают в реакцию на поверхности подложки, образуя новый твердый материал, который растет слой за слоем. Поскольку осаждение происходит из газообразного состояния, оно является многонаправленным.

Это позволяет покрытию равномерно формироваться на сложных формах и даже внутри полостей, создавая высококонформный слой.

Как работает PVD: Физическое осаждение

PVD начинается с твердого материала (мишени) в вакуумной камере.

Этот материал испаряется физическими методами (например, распылением ионами или нагревом посредством термической испарения) и движется по прямой линии для конденсации на подложке.

Это процесс прямой видимости. Покрываются только те поверхности, которые непосредственно обращены к источнику пара, подобно краске из распылителя.

Почему процесс определяет применение

Различия в их основной механике создают явные преимущества и ограничения, выходящие далеко за рамки простой толщины.

Температура и чувствительность подложки

Процессы CVD обычно требуют высоких температур (часто от 450°C до более 1000°C) для запуска необходимых химических реакций. Это ограничивает его применение материалами, которые могут выдерживать такой нагрев без деформации или потери закалки.

PVD, напротив, работает при гораздо более низких температурах (обычно ниже 450°C). Это делает его идеальным выбором для нанесения покрытий на теплочувствительные подложки, такие как закаленные инструментальные стали, пластики или сплавы, которые могут быть повреждены процессом CVD.

Конформность покрытия и геометрия

Многонаправленная, газовая природа CVD делает его исключительно хорошим для равномерного покрытия сложных форм и внутренних поверхностей.

Ограничение прямой видимости PVD затрудняет покрытие сложных геометрий. Области, не находящиеся непосредственно под источником пара, получат мало или совсем не получат покрытия, создавая «тени».

Достижимая толщина и напряжение

Хотя PVD отлично подходит для тонких, твердых покрытий, наращивание очень толстых слоев может привести к высокому внутреннему напряжению, которое может вызвать растрескивание или отслаивание покрытия.

CVD часто может наращивать более толстые покрытия с меньшим напряжением, поскольку процесс химической связи может быть более стабильным на большей глубине. Это делает его пригодным для применений, требующих значительного наращивания материала для защиты от коррозии или тепловой защиты.

Понимание компромиссов

Ни одна из технологий не является универсально превосходящей. Правильный выбор всегда зависит от баланса между требованиями применения и ограничениями процесса.

Компромисс CVD: Высокий нагрев и газообразные прекурсоры

Основным недостатком CVD является высокая рабочая температура, которая сильно ограничивает типы материалов, которые можно покрывать. Он также может включать сложные и иногда опасные газы-прекурсоры.

Ограничение PVD: Сложные формы и однородность

Природа PVD, основанная на прямой видимости, является его главным ограничением. Достижение равномерного покрытия на сложных деталях требует сложного оснащения и вращения компонентов, что увеличивает сложность и стоимость.

Экологические факторы и безопасность

Как правило, PVD считается более экологически чистым процессом. Это физический процесс, происходящий в высоком вакууме, производящий очень мало отходов. CVD может включать реактивные побочные продукты, требующие тщательной обработки и утилизации.

Сделайте правильный выбор для вашего применения

Забудьте о вопросе, что «толще», и вместо этого спросите, какой процесс соответствует вашему материалу и геометрии.

- Если ваш основной фокус — нанесение покрытия на сложную деталь с внутренними каналами или замысловатыми элементами: CVD — единственный способ обеспечить по-настоящему однородный, конформный слой.

- Если ваш основной фокус — нанесение твердого, износостойкого покрытия на теплочувствительный материал: PVD почти наверняка является правильным и более безопасным выбором.

- Если ваш основной фокус — создание очень тонкой пленки высокой чистоты для оптических или электронных применений: Оба процесса могут работать, но PVD часто обеспечивает более тонкий контроль в субмикрометровом диапазоне.

- Если ваш основной фокус — создание очень толстого слоя для экстремальной защиты от коррозии или тепла: Специализированные процессы CVD часто лучше подходят для этой цели.

В конечном счете, материал, геометрия и требуемые эксплуатационные характеристики вашего применения, а не заранее сложившееся представление о толщине, должны определять ваше решение.

Сводная таблица:

| Характеристика | CVD (Химическое осаждение из паровой фазы) | PVD (Физическое осаждение из паровой фазы) |

|---|---|---|

| Типичный диапазон толщины | От нанометров до нескольких миллиметров | От 1 до 10 микрометров |

| Природа процесса | Химическая реакция | Физическое осаждение |

| Температура | Высокая (450°C - 1000°C+) | Низкая (< 450°C) |

| Конформность | Отличная (многонаправленная) | Прямая видимость |

| Лучше всего подходит для | Сложные формы, внутренние поверхности, толстые покрытия | Теплочувствительные материалы, простые геометрии, тонкие пленки |

Все еще не уверены, подходит ли CVD или PVD для вашего проекта?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точных применений нанесения покрытий. Наши эксперты могут помочь вам разобраться в сложностях процессов CVD и PVD, чтобы обеспечить оптимальную производительность для ваших конкретных материалов и геометрии компонентов.

Позвольте нам помочь вам добиться превосходных результатов нанесения покрытий. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования и узнать, как решения KINTEK могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок