Единого ответа на вопрос, как долго может служить покрытие, не существует, поскольку срок его службы не является присущим свойством, а результатом работы всей системы. Функциональный срок службы может варьироваться от нескольких минут для временной смазки до более чем 30 лет для высокоэффективного архитектурного покрытия. Долговечность покрытия определяется его химическим составом, качеством подготовки поверхности, точностью нанесения и суровостью условий эксплуатации.

Срок службы покрытия — это прогнозируемый результат, а не фиксированная гарантия. Он определяется, по сути, взаимодействием между материалом покрытия, качеством его нанесения и воздействием окружающей среды, которое оно должно выдерживать.

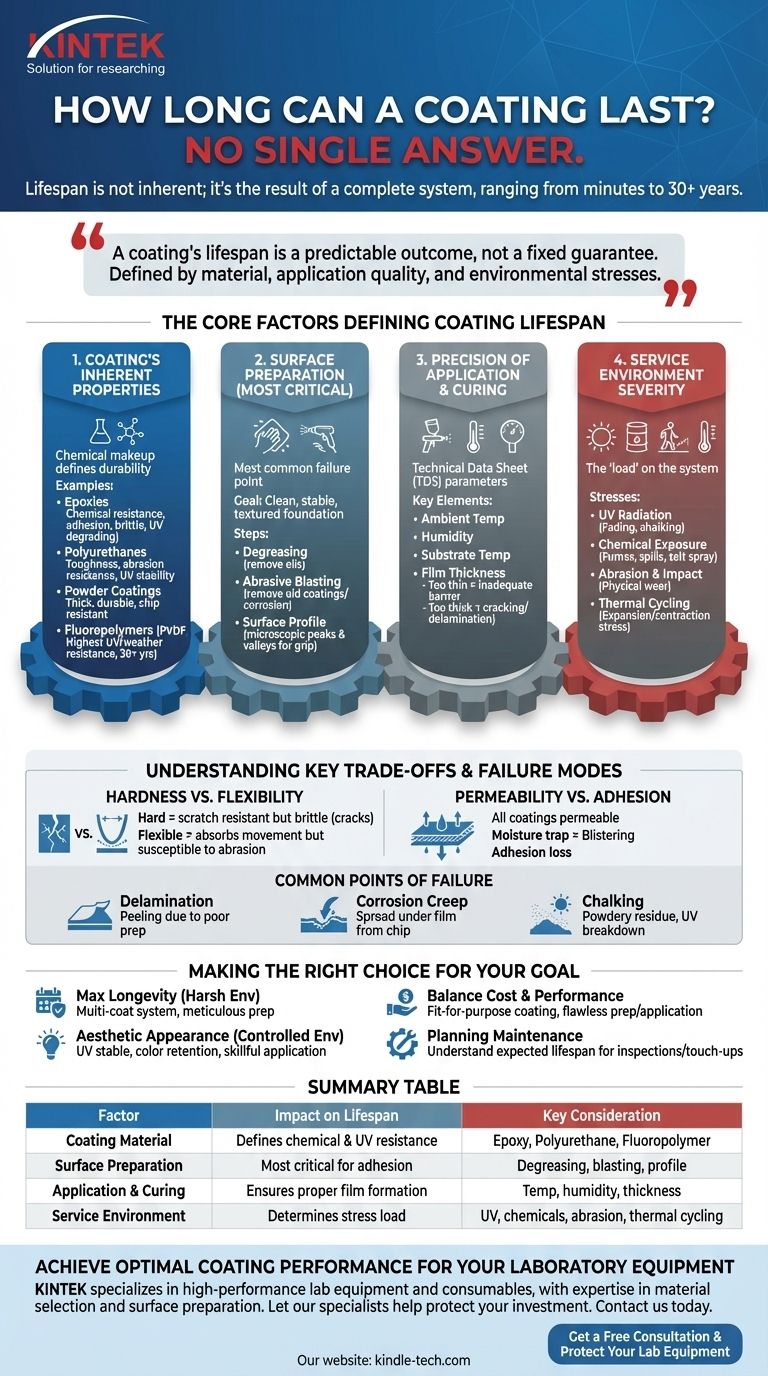

Основные факторы, определяющие срок службы покрытия

Система покрытия так же прочна, как ее самое слабое звено. Чтобы точно предсказать или продлить срок службы покрытия, необходимо учитывать четыре критических компонента.

1. Внутренние свойства покрытия

Химический состав самого покрытия определяет его потенциал долговечности. Различные составы разрабатываются для противодействия различным угрозам.

- Эпоксидные смолы известны своей превосходной химической стойкостью и адгезией, но могут быть хрупкими и разрушаться под воздействием ультрафиолета (меление).

- Полиуретаны обеспечивают превосходную прочность, стойкость к истиранию и устойчивость к УФ-излучению, часто используются в качестве финишного покрытия поверх эпоксидного грунта.

- Порошковые покрытия обеспечивают толстое, прочное и равномерное покрытие, которое очень устойчиво к сколам и царапинам.

- Фторполимеры (например, PVDF) обеспечивают наивысший уровень устойчивости к ультрафиолету и атмосферным воздействиям, часто требуются для монументальной архитектуры, где ожидается срок службы 30+ лет.

2. Критическая роль подготовки поверхности

Это самая частая причина отказа любой системы покрытий. Неправильно подготовленная поверхность гарантирует преждевременный выход из строя, независимо от качества самого покрытия.

Основная цель подготовки поверхности — создать чистую, стабильную и правильно текстурированную основу для сцепления с покрытием.

Ключевые этапы включают обезжиривание для удаления масел, абразивную очистку (или шлифование/зачистку) для удаления старых покрытий и коррозии, а также достижение определенного профиля поверхности — микроскопических пиков и впадин, за которые покрытие может механически зацепиться.

3. Точность нанесения и отверждения

Идеальный материал покрытия и идеально подготовленная поверхность могут выйти из строя, если нанесение выполнено с ошибками.

Каждое покрытие имеет технический паспорт (TDS), в котором указаны идеальные параметры его нанесения. К ним относятся температура окружающей среды, влажность и температура подложки. Нанесение вне этих рамок может нарушить адгезию и процесс отверждения.

Толщина пленки также имеет решающее значение. Слишком тонкий слой не обеспечит адекватного барьера. Слишком толстый слой может потрескаться, неправильно отвердеть или отслоиться под нагрузкой.

4. Суровость условий эксплуатации

Окружающая среда — это «нагрузка», прикладываемая к системе покрытий. Понимание специфических напряжений необходимо для выбора правильного материала.

- Ультрафиолетовое излучение: Солнечный свет разрушает полимерные цепи во многих покрытиях, заставляя их терять цвет (выцветать) и целостность (меление).

- Химическое воздействие: Промышленные пары, разливы или даже соленые брызги в прибрежных районах могут агрессивно воздействовать на покрытие.

- Истирание и удар: Физический износ от пешеходного движения, движущегося оборудования или ударов может механически разрушить покрытие.

- Термическое циклирование: Постоянное расширение и сжатие нижележащей подложки из-за перепадов температур создает огромное напряжение для сцепления покрытия.

Понимание ключевых компромиссов и режимов отказа

Не существует покрытия, идеального для любой ситуации. Выбор правильного покрытия включает в себя балансировку конкурирующих свойств и понимание того, как они могут выйти из строя.

Твердость против Гибкости

Очень твердое покрытие может обеспечить превосходную устойчивость к царапинам, но может быть слишком хрупким, чтобы выдерживать расширение и сжатие металлической подложки, что приводит к растрескиванию от напряжения. Более гибкое покрытие может поглощать это движение, но может быть более подвержено истиранию.

Проницаемость против Адгезии

Все покрытия обладают некоторой степенью проницаемости, то есть влага может медленно проходить сквозь них. Проблема возникает, когда влага задерживается между покрытием и подложкой, что может привести к вздутию (осмотическому вздутию) или потере адгезии.

Общие точки отказа

- Отслоение (Delamination): Наиболее распространенный отказ, при котором покрытие отслаивается от подложки или от нижележащего слоя. Это почти всегда связано с плохой подготовкой поверхности или загрязнением между слоями.

- Распространение коррозии: Когда небольшой скол или царапина позволяет начаться коррозии, и она затем распространяется под пленкой покрытия от этого первоначального пробоя.

- Меление (Chalking): Порошкообразный осадок, который образуется на поверхности, когда связующее вещество полимера покрытия разрушается под воздействием ультрафиолета. Это ранний признак деградации покрытия.

Принятие правильного решения для вашей цели

Анализируя покрытие как систему, вы можете перейти от вопроса «как долго оно прослужит?» к вопросу «как мне обеспечить его службу в течение всего предполагаемого срока эксплуатации?»

- Если ваш основной фокус — максимальная долговечность в суровых условиях: Отдавайте предпочтение многослойной системе (например, цинксодержащий грунт, эпоксидный промежуточный слой, полиуретановый финишный слой) и считайте тщательную подготовку поверхности не подлежащей обсуждению.

- Если ваш основной фокус — эстетический внешний вид в контролируемой среде: Сосредоточьтесь на покрытии с отличной УФ-стабильностью и сохранением цвета, обеспечив умелое нанесение для достижения равномерной отделки.

- Если ваш основной фокус — баланс стоимости и производительности: Выберите проверенное промышленное покрытие, подходящее для конкретной цели, и вложите большую часть бюджета и усилий в безупречную подготовку поверхности и нанесение.

- Если ваш основной фокус — планирование технического обслуживания: Поймите ожидаемый срок службы выбранной вами системы, чтобы запланировать регулярные проверки, что позволит вам выполнить подкраску до того, как небольшая неисправность станет катастрофической.

В конечном счете, вы имеете значительный контроль над сроком службы покрытия, инвестируя в правильный материал, подготовку поверхности и качество нанесения с учетом среды, с которой оно будет сталкиваться.

Сводная таблица:

| Фактор | Влияние на срок службы | Ключевое соображение |

|---|---|---|

| Материал покрытия | Определяет химическую стойкость и стойкость к УФ-излучению | Эпоксидная смола, полиуретан, порошковое покрытие, фторполимер |

| Подготовка поверхности | Наиболее критична для адгезии | Обезжиривание, абразивная очистка, профиль поверхности |

| Нанесение и отверждение | Обеспечивает правильное формирование пленки | Температура, влажность, толщина пленки |

| Условия эксплуатации | Определяет нагрузку напряжения | Воздействие УФ-излучения, химикаты, истирание, термическое циклирование |

Обеспечьте оптимальную производительность и долговечность покрытия для вашего лабораторного оборудования. Срок службы ваших защитных покрытий имеет решающее значение для поддержания целостности и точности вашей лабораторной работы. В KINTEK мы специализируемся на предоставлении высокоэффективного лабораторного оборудования и расходных материалов, подкрепленном опытом в выборе материалов и подготовке поверхности. Позвольте нашим специалистам помочь вам выбрать и нанести правильную систему покрытий для защиты ваших инвестиций от агрессивных химических и физических сред. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и обеспечить долгосрочную защиту поверхностей вашей лаборатории.

Получить бесплатную консультацию и защитить ваше лабораторное оборудование

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Производитель прецизионно обработанных и формованных деталей из ПТФЭ (тефлона) с тиглем и крышкой из ПТФЭ

- Производитель нестандартных деталей из ПТФЭ (тефлона) для мерных цилиндров из ПТФЭ объемом 10/50/100 мл

- Оптическое сверхчистое стекло для лабораторий K9 B270 BK7

- Фольга и лист из высокочистого титана для промышленных применений

Люди также спрашивают

- Как сделать углеродное волокно проводящим? Преодолейте изолирующие зазоры в вашем композите

- Почему необходим лабораторный ультразвуковой гомогенизатор? Обеспечение точного анализа нанокомпозитов серебро-кремнезем

- Как проверить бриллиант CVD? Подтвердите подлинность вашего лабораторно выращенного бриллианта с уверенностью

- Каково значение магнитной мешалки в процессе электрохимической деградации акриловой кислоты?

- В чем разница между вакуумным насосом и обычным насосом? Руководство по механизмам «толкай» против «тяни»

- Какова толщина золотого напыления? Достижение точных покрытий от ангстрем до микрон

- Каковы основные параметры процесса напыления? Контроль качества тонких пленок и скорости осаждения

- Как вы решаете, какое оборудование необходимо в вашей лаборатории? Стратегическое руководство по разумным инвестициям в лабораторию